Lustruirea pieselor optice. Proces tehnologic de prelucrare a pieselor optice (baze generale). Operații tehnologice de bază

Ministerul Educației al Republicii Belarus

instituție educațională

„UNIVERSITATEA DE STAT BELARUSIANĂ

INFORMAȚIA ȘI RADIOELECTRONICA»

„PROCESUL TEHNOLOGIC DE PRELUCRARE

PĂRȚI OPTICE (noțiuni generale de bază)"

MINSK, 2008

Operații tehnologice de bază

Procesul tehnologic de fabricare a pieselor optice consta in prelucrarea suprafetelor de lucru si montaj ale acestora. Blankelor (sticlă bulgăre, gresie, presare etc.) li se acordă dimensiunile necesare, iar suprafețele au o structură în conformitate cu scopul lor.

La elaborarea celui mai convenabil proces tehnologic, trebuie luate în considerare tipul de materie primă, numărul de piese dintr-un lot, mijloacele tehnice disponibile (echipamente, unelte etc.) și precizia de fabricație necesară. Prelucrarea multor părți optice poate fi împărțită în mai multe etape principale, fiecare având un scop specific.

gol. Operatiile de aprovizionare constau in indepartarea materialului in exces, conferind piesei de prelucrat o forma precisa, mentinerea dimensiunilor dorite, asigurand structura de suprafata dorita (ceata) pentru slefuirea fina ulterioara.

Operațiunile de obținere a unui semifabricat pot fi foarte diverse. Acestea sunt tăierea sticlei, tăierea, frezarea, găurirea, rotunjirea, decojirea, șlefuirea medie, teșirea etc. Prelucrarea se realizează cu abrazivi în stare liberă sau legată (cercuri, tăietori, unelte diamantate ceramică-metal). În multe operații (șlefuire sferă, centrare, frezare, fațetare), uneltele realizate din diamante sintetice pe o legătură metal-ceramică sunt utilizate pe scară largă.

Operațiunile auxiliare (autocolant, lipire, blocare etc.) sunt utilizate pentru a atașa piesele pe corpuri de fixare și pentru a le grupa pentru prelucrarea ulterioară a îmbinărilor sau pentru a îndepărta tot felul de contaminanți (spălare, ștergere).

Măcinare fină. Aceasta este pregătirea suprafeței unei piese optice pentru lustruire, adică îndepărtarea permiselor de pe piesa de prelucrat și aducerea dimensiunilor laturilor la cele specificate datorită prelucrării secvențiale cu abrazivi de diferite dimensiuni (așa-numitele tranziții) . În urma șlefuirii fine, se obține o textură de suprafață mată cu o structură foarte fină.

Granulele abrazive, atunci când se rostogolesc între sticlă și râșniță, deteriorează sticla cu marginile lor tăietoare. Datorită acțiunii șoc-vibrații a granulelor abrazive, pe sticlă se formează un strat de suprafață deteriorat (proeminențe și fracturi concoidale), iar sub acesta se află un strat intern crăpat. Adâncimea stratului fracturat este de câteva ori (de 4 sau mai mult) mai mare decât adâncimea decupajelor stratului de suprafață (studii ale lui N. N. Kachalov, K. G. Kumanin și alți oameni de știință).

Dacă există exces de apă în timpul măcinarii, boabele sunt spălate, presiunea asupra fiecărui bob rămas crește, acestea sunt zdrobite sau blocate. În acest caz, zgârieturile și zgârieturile sunt inevitabile. Excesul de abraziv, împiedicând boabele să se rostogolească liber, provoacă zgârieturi și reduce productivitatea. Măcinarea este cea mai productivă atunci când boabele abrazive sunt distribuite într-un singur strat.

Viteza axului afectează frecvența de rulare a boabelor și acțiunea șoc-vibrație a acestora. O creștere excesivă a vitezei provoacă, sub influența forței centrifuge, căderea boabelor care nu au fost încă folosite.

Cantitatea de măcinare este proporțională cu cantitatea de presiune. Practic limitativă este presiunea la care boabele sunt zdrobite (forța de zdrobire). Valoarea acestuia depinde de rezistența abrazivului utilizat.

S-a stabilit că apa provoacă procese chimice pe suprafața sticlei, în urma cărora se creează forțe de înclinare care contribuie la separarea particulelor de sticlă de pe suprafața tratată.

Lustruire. Aceasta este operația de îndepărtare a neregulilor rămase pe suprafața părții optice după șlefuirea fină pentru a obține clasa necesară de rugozitate și curățenie, precum și pentru a obține precizia specificată în planeitate sau curbură a suprafeței tratate. Procesul se bazează pe acțiunea combinată a mai multor factori: mecanici, chimici și fizico-chimici.

Utilizarea diferitelor lichide umede, după cum au arătat experimentele, poate accelera sau încetini procesul de lustruire. S-a dovedit că compușii silicios ai sticlei sub influența apei formează pelicula cea mai subțire (de la 0,0015 la 0,007 microni), care oprește accesul apei la straturile mai adânci de sticlă și efectul său chimic asupra acestora. Din cauza forțelor mecanice, acest film este rupt, expunând un strat proaspăt de sticlă, care este din nou expus la apă. Ca urmare, se formează un nou strat de peliculă, care se rupe imediat etc. Filmul în sine este capabil să rețină particulele de material de lustruit pe suprafața sa prin forțe de coeziune.

Ca instrument de lustruire, se folosesc plăci frontale, ciuperci și cupe, pe care se aplică un strat de rășină sau materiale fibroase.

Pentru lustruirea pe două fețe a vitraliului, a sticlei în oglindă, a sticlei de construcție și a decorațiunii de sticlă de înaltă calitate, este de mare importanță îmbunătățirea metodelor de tratare chimică (acid) a suprafețelor de sticlă prin gravare. Această metodă poate fi folosită în locul lustruirii mecanice a suprafeței sticlei, uneori în combinație cu metode mecanice.

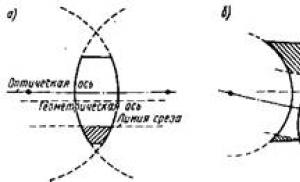

Centrarea. Aceasta este operația de prelucrare a unei piese în diametru simetric față de axa sa optică, în care sunt combinate atât axele optice, cât și cele geometrice ale lentilei. Necesitatea efectuării operației este cauzată de următoarele circumstanțe. În procesul de fabricare a semifabricatelor, de exemplu, la rotunjirea coloanelor (Fig. 1, a), la degroșare, șlefuire și lustruire, datorită îndepărtării neuniforme a stratului de sticlă, lentilele pot avea o formă de pană, care se caracterizează prin grosime neuniformă. de piese de-a lungul marginii (Fig. 1, b). Într-un astfel de detaliu, la aplicarea unei sfere, centrele suprafețelor sferice și, în consecință, axa optică sunt deplasate în raport cu axa geometrică a lentilei.

Fig.1. Schema de formare a decentrării:

a - deformarea axei coloanei de semifabricate; b - deplasarea centrului suprafeţei sferice

Orez. 2. Decentrarea în lentilă:

a - axa optică este paralelă cu axa geometrică; b - axa optică la un unghi al axei geometrice

Orez. 3 Reprezentare schematică

Fig.4. Montare automată a obiectivului prin compresie între cartușe:

1-lentila; 2-cartușe

Axa optică a lentilei înainte de operația de centrare poate fi paralelă cu axa sa geometrică (Fig. 2, a) sau poate merge la un anumit unghi față de aceasta (Fig. 2, b). Într-o astfel de lentilă, marginile sale sunt situate la distanțe diferite față de axa optică și au grosimi diferite. O astfel de lentilă nu poate fi plasată în cadrul dispozitivului, deoarece imaginea va fi slabă (axa optică a lentilei nu coincide cu axa geometrică a cadrului). Pentru o lentilă centrată, marginile au aceeași grosime, iar axele optice și geometrice sunt aliniate în cadrul toleranței de decentrare (Fig. 3b).

Instalarea lentilei pe cartus inainte de centrare se realizeaza optic sau mecanic.

Metoda optică - instalare prin „strălucire” pe ochi sau sub tubul optic. Lentila se fixează cu o rășină de centrare pe un cartuş rotativ într-o poziție în care este asigurată imobilitatea imaginii filamentului lămpii sau imaginea „orbirii” din tubul optic.

Metoda mecanică (autocentrarea) constă în faptul că lentila se instalează automat prin compresie între două cartușe situate strict pe aceeași axă (Fig. 4).

Cu ambele metode, instalarea corectă este garantată de o bună pregătire și tăiere a marginii de montare a cartușelor și absența deformarii părții centrate în timpul rotației.

Lipirea. Sarcina lipirii este de a obține un sistem fixat rigid și centrat.

În unele cazuri (în special pentru piese plate), lipirea este înlocuită prin contact optic (adeziune moleculară a două suprafețe lustruite).

Operatii tehnologice auxiliare

Cea mai importantă operație auxiliară este blocarea - conectarea pieselor sau semifabricatelor cu un dispozitiv (autocolant, mecanic, prin contact optic, prindere în vid, montare în separatoare etc.) pentru prelucrarea ulterioară a îmbinării lor. Combinația dintre un dispozitiv de fixare și părți sau semifabricate fixate pe acesta se numește bloc. Calitatea produsului și eficiența procesului tehnologic depind în mare măsură de alegerea corectă a metodei de blocare, în funcție de dimensiunea și forma pieselor, de precizia dată.

Blocarea ar trebui să ofere:

1) fixarea numărului maxim de semifabricate;

2) ușurința prelucrării în această operațiune (de exemplu: șlefuire, lustruire);

3) comoditatea de a efectua măsurătorile necesare în procesul de lucru;

4) fiabilitatea fixării la cel mai intens mod de funcționare;

5) absența deteriorării mecanice și a deformării semifabricatelor sau a pieselor;

6) dispunerea corectă și simetrică a suprafețelor prelucrate în raport cu dispozitivul de fixare și instrumentul de prelucrare;

7) ușurința și viteza de blocare și deblocare.

În producția optică, se folosesc mai multe metode de blocare. Cu toate acestea, cea mai comună până acum este metoda de prindere elastică.

Închidere elastică. Este folosit în producția la scară mică și în masă pentru piese de precizie medie. Această operațiune include următoarele tranziții:

1. Autocolant pe una dintre laturile prelucrate ale piesei pernei din rășină manual sau pe o mașină specială semi-automată.

2. Curățarea celei de-a doua suprafețe a lentilei tratate

3. Așezați lentilele pe o suprafață curățată cu grijă a dispozitivului de leuit (ciupercă, ceașcă, placa frontală).

4. Lipirea pieselor pe dispozitivul adeziv.

5. Bloc de răcire.

Grosimea stratului de rășină după răcire ar trebui să fie de 0,1-0,2d (d este diametrul lentilei), dar nu mai puțin de 1 mm (pentru lentile cu diametru mic). Deci, de exemplu, pentru o lentilă cu diametrul de 30 mm, înălțimea pernei de rășină este de 3-6 mm. Diametrul pernei de rășină este egal cu diametrul piesei și este realizat cu o ușoară conicitate pentru ușurința blocării (Fig. 5). Deblocarea se face în frigider și uneori doar cu un ciocan de lemn.

Umbrirea este folosită pentru lentile cu diametru mic și cu rază mică de curbură. Lepite și, respectiv, amplasate pe suprafața dispozitivului de leupare, lentilele sunt picurate de sus cu rășină topită. Rășina umple cupa, încălzește lentilele și se lipește de ele. În timp ce rășina nu s-a întărit, se introduce în ea un dispozitiv adeziv încălzit, cum ar fi o ciupercă. Dupa imersarea suficienta in rasina si nivelarea astfel incat axele corpurilor de fixare sa coincida, blocul este racit.Dupa decapare suprafata blocului se spala cu solvent si apa. Deblocarea se face prin încălzirea unității.

Suport rigid. Este utilizat în producția de masă și la scară mare de piese cu toleranțe de precizie a suprafeței de 0,5 inele sau mai mult, pentru grosimi de 0,05 mm sau mai mult.

Pentru prelucrarea primei fețe, lentilele (presările) sunt lipite rigid direct pe dispozitiv în prize sau zone speciale (Fig. 6, a).

Orez. 5. Gen de perne din rasina

Dispozitivul este încălzit la o temperatură de aproximativ 100 ° C. În același timp, piesele sunt ușor încălzite. Pe suprafața de montare a dispozitivului se aplică un strat subțire de rășină sau un tampon de pânză gudronată (la prelucrarea celei de-a doua părți). După aplicarea lentilelor cu un stick, rășina de sub piesă supraviețuiește cât mai mult posibil. După prelucrarea primei fețe (degrosare sau frezare, șlefuire medie și fină, lustruire), întreaga suprafață a piesei este lăcuită și tratată în aceeași ordine pe a doua față.

Suport semirigid. Folosit pentru lentile subțiri cu o rază mare de curbură a suprafeței tratate. Lentila este lipită cu o garnitură de pânză gudronată pe o șaibă metalică, care, la rândul său, este lipită de dispozitiv (Fig. 6, b). În producția de ochelari, un autocolant de semifabricate încălzite este utilizat direct pe stratul de rășină. Pentru a asigura acuratețea unei astfel de prinderi, un dispozitiv special formează scaune în formă inversă pe stratul de rășină. Ele determină locul lentilelor în timpul blocării (Fig. 6c).

Fixare mecanică. Este folosit cel mai adesea în operațiunile de recoltare, de exemplu, pentru fixarea prismelor.

Piesele sunt așezate una lângă cealaltă în corpuri metalice cu decupaje adecvate. Părțile exterioare sunt ținute de șuruburi sau cleme cu arc. O garnitură elastică (cauciuc, carton) este plasată sub părțile extreme.

Orez. 6. Schema de autocolante (metode dure și semi-dure):

a - metoda dură; b - metoda semirigidă; c - autocolant pe marginile din rășină

(1 - lentilă; 2 - garnitură din pânză gudronată; 3 - placă sferică;

4 - rășină; 5 - fixare autocolant);

Gips. Metoda este folosită cel mai adesea pentru fixarea prismelor cu toleranțe de unghi de 3 "și mai sus și bucăți mari de sticlă. Turnarea gipsului constă în turnarea unei soluții apoase de gips cu ciment într-un dispozitiv sub formă de oală, corp etc. ( Fig. 7) direct pe piesele lipite de placa frontală. Partea inferioară a vasului este atașată de inel cu șuruburi sau într-un alt mod. Adesea se limitează la înfășurarea plăcii frontale cu o margine de cauciuc. După ce tencuiala s-a întărit și fundul se fixează în ea, se fixează direct în tencuială, se îndepărtează janta

Orez. 7. Schema de tencuieli:

1 - prismă; 2 - placa frontală de lepătură; 3 - farfurie; 4 - jos; 5 - inelul corpului cu prisme după întărirea gipsului se curăță cu o perie de sârmă la o adâncime de 2-3 mm și se spală.

Pentru a asigura decaparea blocului, spațiul dintre prisme înainte de turnare este acoperit cu rumeguș uscat cernut fin, iar marginea metalică se așează pe 3-4 plăci de 2-3 mm grosime. Pentru a proteja împotriva umezelii și vărsării de gips, spațiul curățat este acoperit cu parafină topită.

Deblocarea se face prin despicarea gipsului cu un ciocan de lemn sau pe o presa speciala de ipsos. Utilizarea unei prese reduce laboriozitatea procesului de deblocare și asigură o calitate superioară, deoarece aproape toate prismele sunt complet lipsite de tencuială.

Metoda de contact optic. La prelucrarea pieselor cu suprafețe precise (până la 0,05 inele), dimensiuni unghiulare 1-2”, paralelism 1-10” (plăci de precizie, oglinzi, pene, prisme), se folosește contactul optic. În același timp, cele 0,5-2 inele ale suprafeței pieselor lustruite „cu culoare” se curăță și se degresează temeinic (alcool, eter, perie veveriță, șervețele cambrice) și se coboară ușor și se presează pe suprafața lustruită, de asemenea, pregătită cu grijă. dispozitivul de contact. Se aplică presiune până când modelul de interferență dispare. Decalajul dintre părți este acoperit cu lac sau o soluție de șelac în rectificare.

Dispozitivele de contact pot fi de diferite forme și dimensiuni (Fig. 8) în funcție de formă și dimensiune

Orez. 8. Dispozitive de contact pentru plăci și prisme: a - placă de contact cu plăci plan-paralele (1 - plăci; 2 - placă de contact); b - fixare pentru prisme și pene (1 - prisme; 2 - fixare de contact) ale pieselor de prelucrat.

Suprafața lor trebuie lustruită cu o precizie de 0,1-0,5 inele. Dacă este necesar paralelismul, acesta poate fi menținut până la 1-2”. Precizia unghiurilor este, de asemenea, menținută cu strictețe, deoarece calitatea produsului depinde de precizia dimensiunilor unghiulare, paralelismul și calitatea suprafeței dispozitivelor de contact.

Când se scoate din contact, se folosește încălzirea sau răcirea. Părțile subțiri (0,1-0,5 mm) pot fi îndepărtate cu grijă cu o lamă de ras sau cu o picătură de eter turnată pe suprafața piesei.

Montare in separatoare. Separatoarele sau dispozitivele de separare sunt utilizate în piesa de prelucrat și în operațiunile finale pentru reglarea fină a suprafeței și a dimensiunilor unghiulare. Separatorul este o cușcă cu decupaje în care sunt plasate piesele de prelucrat. Prelucrarea unor astfel de piese, de exemplu, într-o piesă de prelucrat, poate fi efectuată simultan din două părți (Fig. 9, a). Pentru finisarea fină, se folosesc plăci groase de sticlă cu decupaje de diferite diametre, în care sunt așezate diverse detalii (Fig. 9, b). Decupajele împiedică piesa să cadă din plăcuță.

Orez. 9. Separator: a - schemă de măcinare pe două fețe (1 - separator; 2 - plăci; 3 - polizoare); separator b-sticlă pentru finisarea mecanizată a pieselor plate

Separatorul în sine corectează în mod constant suprafața tamponului de lustruit în timpul funcționării, menținând-o astfel în stare bună, adică este și un disc de formare.

Dacă pe o parte (placă, pană) este necesară creșterea sau scăderea unghiului penei, atunci o greutate este lipită de marginea acesteia cu ceară moale, datorită căreia zona dorită este acționată mai puternic.

Raportul dintre suprafața găurilor și întreaga parte a separatorului este determinat prin calcul.

Realizarea unui set de râșnițe

Slefuirea unei suprafețe convexe atunci când treceți de la abrazive mai grosiere la mai fine începe întotdeauna de la margine. Acest lucru asigură menținerea grosimii dorite a lentilei în centru și șlefuirea uniformă a întregii suprafețe de la margini la centru. Razele de curbură ale sculei de șlefuit sunt modificate prin tăiere la trecerea de la abrazive mai mari la altele mai mici.

Orez. Fig. 10. Reprezentări schematice ale modificării razei de curbură a suprafeței instrumentului cupă (a) și a ciupercii (b):

R 1 - raza de curbură a sculei de decojire; R 2 - raza de curbură a sculei pentru șlefuire medie; R 3 - raza de curbură a sculei pentru șlefuire fină

Razele de curbură ale cupelor scad treptat (Fig. 10a), în timp ce razele ciupercilor, dimpotrivă, cresc (Fig. 10b).

Când șlefuiți o unealtă, suprafeței acesteia primește raza de curbură dorită sau planeitatea exactă. Totodată, suprafața este lustruită până la îndepărtarea urmelor tăietorului sau răzuitorului.

Secvența de operare este următoarea.

1. Suprafața sculei pentru ultima etapă de șlefuire este ajustată prin tăiere conform unui șablon cu o rază dată, iar apoi se blochează pe acesta un bloc de piese defecte.

2. Pe aceeași unealtă, blocul este șlefuit și lustruit. Este vizibil un model de interferență („culoare”).

3. În cazul în care „culoarea” nu îndeplinește cerințele care se aplică acestui set de polizoare, atunci polizorul este retăiat, re-șlefuit, lustruit și „culoarea” este revizuită.

Orez. 11. Schema de lapare:

a - suprafețe de mică curbură; b - suprafețe cu curbură mare (D bl - diametru bloc)

4. La atingerea „culorii” dorite, unealta este șlefuită până când urmele tăietorului sau răzuitorului sunt îndepărtate, iar blocul este din nou verificat în sfârșit pe geamul de probă.

5. Când se pregătește ultima râșniță, de exemplu, pentru măcinarea cu micropulbere M10, râșnița care precedă ultima este reglată (deja după șlefuire), de exemplu, pentru măcinarea cu micropulbere M20. Pentru a face acest lucru, un bloc de testare este șlefuit pe acesta și strângerea acestuia este ajustată la unealta pentru ultima șlefuire. Blocurile cu curbură mică (cu raze mari de curbură) trebuie frecate în cel puțin ¼ din diametrul lor, iar blocurile cu curbură mare cu 1/6-1/7 din diametrul lor (Fig. 11). Există încă nume în producție: „razele slabe” (razele mari de curbură), „razele puternice” sau „sfere abrupte” (razele mici de curbură). Aceste nume nu trebuie folosite.

6. Sub polizorul indreptat se regleaza cea precedenta etc pana se regleaza intregul set.

Bromura de metil (CH3Br) și bromura de metilen (CH2Br2) au fost utilizate pe scară largă în producția de lămpi cu halogen. 2 Procesul tehnologic de fabricare a unei lămpi cu halogen de cuarț 2.1 Proprietățile fizice ale sticlei de cuarț și metodele de prelucrare a acesteia O reducere semnificativă a dimensiunilor totale ale lămpilor cu halogen și necesitatea de a crea condiții pentru funcționarea ciclului cu halogen au necesitat un nivel ridicat ...

Ministerul Educației al Republicii Belarus

instituție educațională

„UNIVERSITATEA DE STAT BELARUSIANĂ

INFORMAȚIA ȘI RADIOELECTRONICA»

ESEU

Pe tema:

„PROCESUL TEHNOLOGIC DE PRELUCRARE

PĂRȚI OPTICE (noțiuni generale de bază)"

MINSK, 2008

Operații tehnologice de bază

Procesul tehnologic de fabricare a pieselor optice consta in prelucrarea suprafetelor de lucru si montaj ale acestora. Blankelor (sticlă bulgăre, gresie, presare etc.) li se acordă dimensiunile necesare, iar suprafețele au o structură în conformitate cu scopul lor.

La elaborarea celui mai convenabil proces tehnologic, trebuie luate în considerare tipul de materie primă, numărul de piese dintr-un lot, mijloacele tehnice disponibile (echipamente, unelte etc.) și precizia de fabricație necesară. Prelucrarea multor părți optice poate fi împărțită în mai multe etape principale, fiecare având un scop specific.

gol. Operatiile de aprovizionare constau in indepartarea materialului in exces, conferind piesei de prelucrat o forma precisa, mentinerea dimensiunilor dorite, asigurand structura de suprafata dorita (ceata) pentru slefuirea fina ulterioara.

Operațiunile de obținere a unui semifabricat pot fi foarte diverse. Acestea sunt tăierea sticlei, tăierea, frezarea, găurirea, rotunjirea, decojirea, șlefuirea medie, teșirea etc. Prelucrarea se realizează cu abrazivi în stare liberă sau legată (cercuri, tăietori, unelte diamantate ceramică-metal). În multe operații (șlefuire sferă, centrare, frezare, fațetare), uneltele realizate din diamante sintetice pe o legătură metal-ceramică sunt utilizate pe scară largă.

Operațiunile auxiliare (autocolant, lipire, blocare etc.) sunt utilizate pentru a atașa piesele pe corpuri de fixare și pentru a le grupa pentru prelucrarea ulterioară a îmbinărilor sau pentru a îndepărta tot felul de contaminanți (spălare, ștergere).

măcinare fină. Aceasta este pregătirea suprafeței unei piese optice pentru lustruire, adică îndepărtarea permiselor de pe piesa de prelucrat și aducerea dimensiunilor laturilor la cele specificate datorită prelucrării secvențiale cu abrazivi de diferite dimensiuni (așa-numitele tranziții) . În urma șlefuirii fine, se obține o textură de suprafață mată cu o structură foarte fină.

Granulele abrazive, atunci când se rostogolesc între sticlă și râșniță, deteriorează sticla cu marginile lor tăietoare. Datorită acțiunii șoc-vibrații a granulelor abrazive, pe sticlă se formează un strat de suprafață deteriorat (proeminențe și fracturi concoidale), iar sub acesta se află un strat intern crăpat. Adâncimea stratului fracturat este de câteva ori (de 4 sau mai mult) mai mare decât adâncimea decupajelor stratului de suprafață (studii ale lui N. N. Kachalov, K. G. Kumanin și alți oameni de știință).

Dacă există exces de apă în timpul măcinarii, boabele sunt spălate, presiunea asupra fiecărui bob rămas crește, acestea sunt zdrobite sau blocate. În acest caz, zgârieturile și zgârieturile sunt inevitabile. Excesul de abraziv, împiedicând boabele să se rostogolească liber, provoacă zgârieturi și reduce productivitatea. Măcinarea este cea mai productivă atunci când boabele abrazive sunt distribuite într-un singur strat.

Viteza axului afectează frecvența de rulare a boabelor și acțiunea șoc-vibrație a acestora. O creștere excesivă a vitezei provoacă, sub influența forței centrifuge, căderea boabelor care nu au fost încă folosite.

Cantitatea de măcinare este proporțională cu cantitatea de presiune. Practic limitativă este presiunea la care boabele sunt zdrobite (forța de zdrobire). Valoarea acestuia depinde de rezistența abrazivului utilizat.

S-a stabilit că apa provoacă procese chimice pe suprafața sticlei, în urma cărora se creează forțe de înclinare care contribuie la separarea particulelor de sticlă de pe suprafața tratată.

Lustruire. Aceasta este operația de îndepărtare a neregulilor rămase pe suprafața părții optice după șlefuirea fină pentru a obține clasa necesară de rugozitate și curățenie, precum și pentru a obține precizia specificată în ceea ce privește planeitatea sau curbura suprafeței tratate. Procesul se bazează pe acțiunea combinată a mai multor factori: mecanici, chimici și fizico-chimici.

Utilizarea diferitelor lichide umede, după cum au arătat experimentele, poate accelera sau încetini procesul de lustruire. S-a dovedit că compușii silicios ai sticlei sub influența apei formează pelicula cea mai subțire (de la 0,0015 la 0,007 microni), care oprește accesul apei la straturile mai adânci de sticlă și efectul său chimic asupra acestora. Din cauza forțelor mecanice, acest film este rupt, expunând un strat proaspăt de sticlă, care este din nou expus la apă. Ca urmare, se formează un nou strat de peliculă, care se rupe imediat etc. Filmul în sine este capabil să rețină particulele de material de lustruit pe suprafața sa prin forțe de coeziune.

Ca instrument de lustruire, se folosesc plăci frontale, ciuperci și cupe, pe care se aplică un strat de rășină sau materiale fibroase.

Pentru lustruirea pe două fețe a vitraliului, a sticlei în oglindă, a sticlei de construcție și a decorațiunii de sticlă de înaltă calitate, este de mare importanță îmbunătățirea metodelor de tratare chimică (acid) a suprafețelor de sticlă prin gravare. Această metodă poate fi folosită în locul lustruirii mecanice a suprafeței sticlei, uneori în combinație cu metode mecanice.

Centrarea. Aceasta este operația de prelucrare a unei piese în diametru simetric față de axa sa optică, în care sunt combinate atât axele optice, cât și cele geometrice ale lentilei. Necesitatea efectuării operației este cauzată de următoarele circumstanțe. În procesul de fabricare a semifabricatelor, de exemplu, la rotunjirea coloanelor (Fig. 1, a), la degroșare, șlefuire și lustruire, datorită îndepărtării neuniforme a stratului de sticlă, lentilele pot avea o formă de pană, care se caracterizează prin grosime neuniformă. de piese de-a lungul marginii (Fig. 1, b). Într-un astfel de detaliu, la aplicarea unei sfere, centrele suprafețelor sferice și, în consecință, axa optică sunt deplasate în raport cu axa geometrică a lentilei.

Fig.1. Schema de formare a decentrării:

a - deformarea axei coloanei de semifabricate; b - deplasarea centrului suprafeţei sferice

Orez. 2. Decentrarea în lentilă:

a - axa optică este paralelă cu axa geometrică; b - axa optică la un unghi al axei geometrice

Orez. 3 Reprezentare schematică

Fig.4. Montare automată a obiectivului prin compresie între cartușe:

1-lentila; 2-cartușe

Axa optică a lentilei înainte de operația de centrare poate fi paralelă cu axa sa geometrică (Fig. 2, a) sau poate merge la un anumit unghi față de aceasta (Fig. 2, b). Într-o astfel de lentilă, marginile sale sunt situate la distanțe diferite față de axa optică și au grosimi diferite. O astfel de lentilă nu poate fi plasată în cadrul dispozitivului, deoarece imaginea va fi slabă (axa optică a lentilei nu coincide cu axa geometrică a cadrului). Pentru o lentilă centrată, marginile au aceeași grosime, iar axele optice și geometrice sunt aliniate în cadrul toleranței de decentrare (Fig. 3b).

Instalarea lentilei pe cartus inainte de centrare se realizeaza optic sau mecanic.

Metoda optică - instalare prin „strălucire” pe ochi sau sub tubul optic. Lentila se fixează cu o rășină de centrare pe un cartuş rotativ într-o poziție în care este asigurată imobilitatea imaginii filamentului lămpii sau imaginea „orbirii” din tubul optic.

Metoda mecanică (autocentrarea) constă în faptul că lentila se instalează automat prin compresie între două cartușe situate strict pe aceeași axă (Fig. 4).

Cu ambele metode, instalarea corectă este garantată de o bună pregătire și tăiere a marginii de montare a cartușelor și absența deformarii părții centrate în timpul rotației.

Lipirea. Sarcina lipirii este de a obține un sistem fixat rigid și centrat.

În unele cazuri (în special pentru piese plate), lipirea este înlocuită prin contact optic (adeziune moleculară a două suprafețe lustruite).

Operatii tehnologice auxiliare

Cea mai importantă operație auxiliară este blocarea - conectarea pieselor sau semifabricatelor cu un dispozitiv (autocolant, mecanic, prin contact optic, prindere în vid, montare în separatoare etc.) pentru prelucrarea ulterioară a îmbinării lor. Combinația dintre un dispozitiv de fixare și părți sau semifabricate fixate pe acesta se numește bloc. Calitatea produsului și eficiența procesului tehnologic depind în mare măsură de alegerea corectă a metodei de blocare, în funcție de dimensiunea și forma pieselor, de precizia dată.

Blocarea ar trebui să ofere:

1) fixarea numărului maxim de semifabricate;

2) ușurința prelucrării în această operațiune (de exemplu: șlefuire, lustruire);

3) comoditatea de a efectua măsurătorile necesare în procesul de lucru;

4) fiabilitatea fixării la cel mai intens mod de funcționare;

5) absența deteriorării mecanice și a deformării semifabricatelor sau a pieselor;

6) dispunerea corectă și simetrică a suprafețelor prelucrate în raport cu dispozitivul de fixare și instrumentul de prelucrare;

7) ușurința și viteza de blocare și deblocare.

În producția optică, se folosesc mai multe metode de blocare. Cu toate acestea, cea mai comună până acum este metoda de prindere elastică.

Suport elastic. Este folosit în producția la scară mică și în masă pentru piese de precizie medie. Această operațiune include următoarele tranziții:

1. Autocolant pe una dintre laturile prelucrate ale piesei pernei din rășină manual sau pe o mașină specială semi-automată.

Finisarea și lustruirea sunt operații pentru prelucrarea finală a pieselor de matriță. Mai ales adesea, aceste operațiuni sunt utilizate la fabricarea matrițelor de trefilare și a matrițelor pentru presare la rece și extrudare.

Reglaj fin. Finisarea este supusă în principal pieselor de matriță întărite.

Esența procesului de finisare este tratarea suprafeței piesei cu materiale abrazive dure și moi. Atunci când sunt utilizate materiale abrazive dure (pulberi), granule fine abrazive sunt plasate între piesa de prelucrat și poală, care este de obicei mai moale decât piesa de prelucrat. Sub o anumită presiune, boabele abrazive mici, fiind mai dure decât suprafețele între care se află, sunt presate în poală. Astfel, suprafața poalei este umplută cu granule abrazive care s-au așezat în porii ei. Operația de presare a boabelor abrazive în suprafața poalei se numește caricatură. Dacă, după această operație, suprafața polei este trecută de-a lungul piesei de prelucrat, atunci granulele abrazive situate pe pole vor tăia particulele de metal de pe suprafața piesei.

Finisarea cu materiale abrazive moi (paste) diferă de metoda descrisă mai sus și este utilizată numai pentru netezirea finală a suprafeței piesei. Esența sa constă în formarea unei pelicule moale subțiri pe suprafața piesei finite ca urmare a acțiunii chimice a componentelor chimice incluse în pastă împreună cu abrazivul. La mișcare, poala îndepărtează pelicula formată din particulele cele mai proeminente ale suprafeței piesei cu ajutorul unui abraziv moale. Locurile expuse sub influența pastei sunt din nou acoperite cu o peliculă, iar procesul se repetă. Astfel, are loc procesul chimico-mecanic de tratare a suprafețelor metalice.

Cavitățile modelate ale matrițelor întărite (desare, gofrare pentru extrudare la rece și presare la rece) sunt finisate cu capete de diamant (vezi Capitolul IV, § 4) sau împletituri din cupru roșu, fibră și textolit, pe suprafața cărora se aplică pasta de diamant. . Pentru a ține mai bine masa abrazivă pe poale, suprafața acestora este ușor aspră înainte de a lucra cu o pilă cu dinți fin sau o pilă cu ac.

Pe fig. 87 prezintă diferite forme de vârfuri de finisare și lustruire, care sunt introduse în cartușele de foraj în timpul funcționării.

Orez. 87.

Slefuire - burghiele de finisare pot aduce suprafața poansonelor și matrițelor direct la locul de muncă lăcătuș, iar cavitățile sferice ale matrițelor - într-o mandrina rotativă a unui strung (Fig. 88). Contururile ferestrelor de profil ale matrițelor de perforare sunt reglate la mașini de finisare verticale cu o mișcare alternativă rectilinie a sculei (vezi Capitolul V, § 4).

Orez. 88.

Performanța de finisare depinde în mare măsură de viteza turei. Odată cu creșterea vitezei, productivitatea crește, dar o viteză prea mare duce la stropirea pastei abrazive sau a lubrifiantului și la încălzirea piesei de prelucrat.

Cu cât suprafața de tratat este mai precisă, cu atât viteza de finisare ar trebui să fie mai mică.

Suprafețele exterioare plane ale poansonelor sunt șlefuite pe o placă de lepătură convențională.

Pentru a obține un contur precis, poansonele matrițelor de decuplare sunt reglate pe ture de profil din fontă corespunzătoare conturului poansonului.

Utilizarea turelor de contur face posibilă accelerarea operațiunii de finisare, deoarece toate adânciturile canelurilor de poanson sunt aduse simultan și se obține o rectitudine strictă și paralelismul canelurilor cu locația lor exactă în același plan.

Calitatea finisării și productivitatea procesului depind de materialul de finisare, prin urmare, finisarea cu orice materiale abrazive de finisare nu trebuie efectuată, deoarece acest lucru poate cauza timp inutil, poate duce la deteriorarea turei și la respingerea piesei.

Dimensiunea granulației abrazivelor are cea mai mare influență asupra performanței și calității finisajului. Prin urmare, la finisarea pieselor, este necesar să se treacă treptat de la materialele de finisare abrazive cu granulație grosieră (grosieră) la materiale de finisare abrazive cu granulație fină (fine).

Este inacceptabil să lucrați cu materiale de finisare contaminate sau să amestecați pulberi și paste de diferite dimensiuni. Pastele moi îngroșate trebuie diluate cu benzină, kerosen sau terebentină înainte de utilizare.

Lustruire. Lustruirea este utilizată pentru a îmbunătăți curățenia suprafețelor de formare a pieselor matrițelor; eliminați urmele operațiilor anterioare de prelucrare asupra acestora (lovituri, zgârieturi, cele mai mici nereguli).

Există două tipuri de lustruire: preliminară și finală. Lustruirea prealabilă este utilizată pentru îndepărtarea mecanică a neregulilor de suprafață cu abrazivi liberi (în stare liberă) sau granule fixate pe suprafața de lucru a roților de lustruit. Lustruirea finală se efectuează cu pulberi de măcinat fin libere sau roți elastice moi acoperite cu paste fine de lustruit.

Cu pre-tratarea suprafeței bine efectuată (fără zgârieturi, lovituri, lovituri), îndepărtarea metalului în timpul lustruirii este de numai 0,03-0,05 mm. Dar dacă înainte de lustruire, de exemplu, s-a folosit șlefuirea cu un șmirghel sau o roată din pâslă cu un granul abraziv grosier aplicat pe suprafața lor (nr. 80 și mai grosier), atunci poate fi necesar să îndepărtați stratul la o adâncime de 0,1 mm. .

În timpul lustruirii finale (lucirii), stratul îndepărtat de pe suprafața piesei este de micrometri sau fracțiuni de micrometru. La fabricarea matrițelor și matrițelor, rugozitatea suprafeței ca urmare a lustruirii poate ajunge la clasa a XII-a. Rugozitatea inițială a suprafeței pentru lustruire trebuie să fie de cel puțin clasa 8. Pentru lustruire, rugozitatea inițială a suprafeței trebuie să corespundă clasei a 9-a.

În funcție de clasa necesară de curățenie a procesării, se recomandă următoarea granularitate a abrazivilor (Tabelul 7).

Tabelul 7

O finisare ridicată a suprafeței este obținută în mai multe treceri cu reduceri succesive ale granulei materialului de lustruit. Pentru o tranziție, puteți crește curățenia suprafeței cu 1-2 clase. Cu cât suprafața este mai bine pregătită pentru lustruire și cu cât clasa inițială de curățenie a suprafeței este mai mare, cu atât vor fi necesare mai puține tranziții în timpul lustruirii, cu atât prelucrarea va fi mai productivă și cu atât consumul de materiale de lustruit este mai mic.

La fabricarea pieselor de scule se impun cerințe speciale privind lustruirea. Principalul este de a asigura rugozitatea necesară a suprafeței prelucrate fără a distorsiona dimensiunile și forma piesei. Nu sunt permise defecte pe suprafața lustruită.

În cazul în care pe suprafața lustruită se găsesc zgârieturi adânci, zgârieturi, coji și urme, acestea trebuie mai întâi îndepărtate prin șlefuire cu o roată abrazivă sau cu hârtie abrazivă și abia apoi se trece la lustruire. Lustruirea începe de obicei în zonele în care defectele sunt cel mai probabil să fie localizate.

Pe suprafețele lustruite nu sunt permise arsurile (locuri albastru-maronii), care apar din cauza supraîncălzirii straturilor de suprafață ale metalului din acest loc. După lustruirea suprafețelor cromate, riscurile individuale, cochilii, urme, pete galbene, locuri cu decojirea stratului de acoperire, fisuri, zone incomplet lustruite și locuri șlefuite până la metalul de bază sau la stratul de acoperire anterior (înainte de placare cu cupru) nu sunt permis. Ca tip separat de lustruire, pregătirea suprafețelor pieselor pentru acoperiri galvanice este comună - mat. La matizare, roata de lustruit (pâslă sau țesătură) este lubrifiată periodic cu paste care conțin granule abrazive fine (electrocorindon sau altele). În acest caz, pastele de marshalit sunt cele mai eficiente, deoarece boabele abrazive din ele nu lasă zgârieturi adânci pe suprafață în timpul procesării.

Matarea se realizează prin rotirea roții pe direcția transversală a rugozităților obținute anterior. Datorită acestui fapt, la matizare, rugozitatea suprafeței tratate este redusă semnificativ și stratul galvanizat este mai bine reținut. În plus, procesul de lustruire a stratului aplicat după matizare este mai eficient și se îndepărtează un strat mai mic de metal depus (crom).

Lustruirea se realizează atât pe mașină, cât și cu unelte de mână. La lustruirea, lustruirea, strunjirea, șlefuirea și găuritul sunt utilizate. În acest caz, rotația poate fi transmisă fie instrumentului de lustruit, fie piesei de prelucrat, care depinde de forma suprafeței de lustruit și, uneori, de forma și masa piesei de prelucrat.

Pentru lustruire se folosesc și mașini manuale cu antrenare pneumatică sau electrică, în cartușul cărora se introduc vârfuri de lustruit de forma corespunzătoare.

Pentru o alimentare treptată cu masă abrazivă pe suprafața de lucru a unei scule mecanice de lustruit, în centrul acesteia se realizează o gaură de trecere sau o adâncitură conică, care este umplută înainte de lustruire cu o masă abrazivă. În procesul de lucru, masa, care cade sub instrumentul de lustruit, trece pe suprafața sa de lucru și compensează masa de lustruire deja prelucrată sau parțial stropită.

Compoziția pastelor include de obicei ulei de mașină, kerosen, parafină sau stearina și cea mai fină pulbere abrazivă în proporții adecvate.

Când lustruiți manual suprafețele pieselor din oțel, kerosenul este de obicei folosit ca lubrifiant, care este folosit pentru a dilua pulberea abrazivă sau pasta GOI. Finisarea finală a cavităților de formare ale sculei se realizează cu cercuri de pâslă sau piele, pe care se aplică pasta GOI. Cercurile de pâslă raportează rotație până la 8000 rpm.

Cercurile de pâslă sunt folosite pentru finisare mai grosieră și la viteze mai mici, deoarece în curând devin inutilizabile atunci când sunt rotite rapid.

Lustruirea in oglinda se realizeaza cu varfuri dure (cupru, fibra sau lemn) cu un strat subtire de pasta de lustruit care contine oxid de crom, oxid de fier (crocus) sau tripolit aplicat pe suprafata acestora.

La lustruire, viteza periferică corectă a instrumentului de lustruit este importantă. La lustruirea pieselor din oțel și crom, viteza circumferențială se ia pentru cercuri folosind pulberi abrazive de 20-35 m/s, iar pentru cercuri cu paste - 30-50 m/s. Suprafețele de formă complexă sunt lustruite la o viteză circumferențială mai mică.

Presiunea cercului pe piesa de prelucrat trebuie să fie de 2,5-5 kg. În acest caz, se folosește mai multă presiune în timpul lustruirii preliminare și se folosește mai puțină presiune pentru lustruirea finală. La lustruirea oglinzii, presiunea ar trebui să fie foarte mică, altfel apar pete și arsuri.

Catalogul unificat de tarife și calificare a lucrărilor și ocupațiilor muncitorilor (ETKS). Problema #71

Aprobat prin Decretul Comitetului de Stat pentru Muncă al URSS, Consiliul Central al Sindicatelor din 24 iulie 1985 N 239 / 16-26

Slefuitor de piese optice

§ 67. Polizor de piese optice de categoria a II-a

Descrierea postului. Slefuirea fină și lustruirea pieselor simple din sticlă optică pe echipamente de șlefuire și lustruire semiautomate și universale. Slefuirea sculelor de slefuit pe masini de slefuit si slefuit de diverse tipuri cu o toleranta pentru calitatea suprafetei in ceea ce priveste erorile totale de peste 0,3 din inelul de interferenta.

Trebuie știut: dispozitiv și reguli de utilizare a mașinilor de șlefuit și lustruit; instalarea mașinilor și procesul de șlefuire a sculelor pentru o riglă, șablon; dispozitiv, scopul și utilizarea instrumentelor și dispozitivelor de control și măsurare; mărci și clase de ochelari optici; marcarea și caracteristicile materialelor abrazive; materiale auxiliare folosite; informații generale despre sistemul de toleranțe și potriviri, calificări, parametrii de rugozitate și clasele de curățenie la prelucrare.

Exemple de lucru

1. Piese optice plate cu o latură mai mare sau un diametru peste 10 până la 50 mm cu un raport dintre grosime și diametru sau mai mare peste 0,1 - șlefuire fină și lustruire conform claselor de puritate VI-VII cu toleranțe: pentru calitatea suprafeței pentru erori generale peste 1,5 inele de interferență pe 1 cm de suprafață, erori locale peste 0,7 inele, peste 0,6 mm grosime, peste 7 până la 10 minute pe pană.

2. Piese optice plate cu o latură mai mare sau un diametru peste 50 până la 100 mm și până la 10 mm, piese complexe cu o latură mai mare sau un diametru peste 10 până la 50 mm cu un raport grosime-diametru sau latura mai mare peste 0,15 - măcinare fină și lustruire conform clasei VIII de curățenie cu toleranțe: pentru calitatea suprafeței pentru erori generale peste 2,0 a inelului de interferență la 1 cm de suprafață, pentru erori locale peste 1,0 a inelului, pentru grosimea peste 0,5 mm, pentru pană peste 7 minute .

3. Lentile de menisc plano-convexe, biconvexe și pozitive cu un diametru mai mare de 10 până la 50 mm cu un raport grosime-diametru mai mare de 0,09 - șlefuire fină și lustruire conform claselor de puritate VI-VII cu toleranțe: pentru suprafață calitate pentru erori totale peste 2,0 inel de interferență la 1 cm de suprafață, conform erorilor locale mai mult de 0,7 inele, pentru o grosime mai mare de 0,4 mm.

4. Lentile plano-convexe, biconvexe și menisci pozitive cu un diametru mai mare de 50 până la 100 mm și până la 10 mm, lentile complexe cu un diametru mai mare de 10 până la 50 mm cu un raport grosime-diametru mai mare de 0,2 - slefuire fină și lustruire conform clasei VII de puritate cu toleranțe: asupra calității suprafeței prin erori generale peste 2,0 a inelului de interferență la 1 cm de suprafață, prin erori locale peste 1,0 a inelului.

§ 68. Polizor de piese optice de categoria a 3-a

Descrierea postului. Slefuirea fină și lustruirea pieselor de complexitate medie din sticlă optică, cristale și ceramică pe echipamente de șlefuire și lustruire semiautomate și universale.

Trebuie știut: reguli pentru montarea mașinilor de șlefuit și lustruit; proprietățile fizice și chimice ale sticlelor optice, cristalelor și altor materiale optice; metode de fabricație și metode de reglare a sculei; reguli de utilizare a instrumentelor optice pentru verificarea dimensiunilor liniare și unghiulare ale pieselor optice; sistem de toleranțe și aterizări, calificări, parametri de rugozitate și clase de curățenie la prelucrare.

Exemple de lucru

1. Piese optice plate cu o latură mai mare sau un diametru peste 10 până la 50 mm cu un raport grosime/diametru sau latură mai mare peste 0,05 până la 0,09 - șlefuire fină și lustruire conform claselor de puritate IV - V cu toleranțe: pentru calitatea suprafeței conform generale erori peste 0,8 până la 1,0 inele de interferență pe 1 cm de suprafață, erori locale peste 0,5 până la 0,7 inele, grosime peste 0,3 până la 0,6 mm, pană peste 5 până la 6 minute.

2. Piese optice plate cu o latură mai mare sau un diametru peste 50 până la 100 mm și până la 10 mm, cele complexe cu o latură mai mare sau un diametru peste 10 până la 50 mm cu un raport dintre grosime și diametru sau latură mai mare peste 0,05 până la 0,15 - șlefuire fină și lustruire conform claselor de puritate V-VII cu toleranțe: pentru calitatea suprafeței prin erori comune peste 1,0 până la 1,5 inele de interferență la 1 cm de suprafață, prin erori locale peste 0,7 până la 1,0 inele, pentru grosimi peste 0,4 până la 0,5 mm, per pană peste 5 până la 7 minute.

3. Piese optice plate cu o latură mai mare sau un diametru peste 100 până la 500 mm, cele complexe cu o latură mai mare sau un diametru peste 50 până la 100 mm și până la 10 mm cu un raport grosime-diametru sau latura mai mare peste 0,15 - măcinare fină și lustruire conform claselor VIII - IX de curățenie cu toleranțe: pentru calitatea suprafeței pentru erori generale peste 1,0 inele de interferență la 1 cm de suprafață, pentru erori locale peste 0,7 inele, pentru grosime peste 0,3 mm, pentru pană peste 10 minute.

4. Piese optice plane cu latura mai mare sau diametru peste 500 mm, cele complexe cu latura mai mare sau diametru peste 100 mm cu un raport de aspect de peste 6 la 10 sau cu un raport grosime/diametru sau cu latura mai mare peste 0,2 - slefuire fina si lustruire conform clasei a VIII-a de curatenie cu tolerante: pentru calitatea suprafetei pentru erori generale peste 2,0 inele de interferenta la 1 cm de suprafata, pentru erori locale peste 1,5 inele, pentru grosime peste 1,5 mm, pentru o pană peste 10 minute.

5. Piese optice lustruite cu un diametru mai mare de 10 până la 200 mm - teșire cu o unealtă diamantată sau abraziv.

6. Pene și prisme cu 1 și 2 suprafețe reflectorizante de tipurile AR, BR, BS, BU cu dimensiunea laterală mai mare de peste 10 până la 50 mm - șlefuire fină și lustruire conform claselor de puritate IV - VII cu toleranțe: pentru calitatea suprafeței pt. erori totale peste 1 0 inel de interferență pe 1 cm suprafață, erori locale peste 0,5 inele, la colțuri și piramidalitate peste 5 minute.

7. Pene și prisme cu latura mai mare de peste 50 până la 100 mm și până la 10 mm, complex cu latura mai mare de peste 10 până la 50 mm - șlefuire fină și lustruire conform clasei VII de curățenie cu toleranțe: pentru calitatea suprafeței pentru erori generale peste 1, 5 inele de interferență pe 1 cm suprafață, conform erorilor locale peste 0,7 inele, la colțuri și piramidalitate peste 10 minute.

8. Lentile de menisc plano-convexe, biconvexe, pozitive cu un diametru mai mare de 10 până la 50 mm, cu un raport dintre grosimea lentilei și diametrul de peste 0,05 până la 0,09 - șlefuire fină și lustruire conform claselor de puritate IV - V cu toleranțe: pentru calitatea suprafeței conform erorilor generale peste 1,5 până la 2,0 ale inelului de interferență la 1 cm de suprafață, conform erorilor locale peste 0,5 până la 0,7 ale inelului, pentru o grosime de peste 0,15 până la 0,4 mm.

9. Lentile plano-convexe, biconvexe, pozitive pentru menisc, cu un diametru mai mare de 50 până la 100 mm și până la 10 mm, lentile complexe cu un diametru mai mare de 10 până la 50 mm, cu un raport grosime-diametru mai mare de 0,1 până la 0,2 - șlefuire fină și lustruire conform clasei IV - VI de curățenie cu toleranțe: pentru calitatea suprafeței pentru erori generale peste 1,5 până la 2,0 ale inelului de interferență la 1 cm de suprafață, pentru erori locale peste 0,7 până la 1,0 ale inelului, pentru grosimi peste 0,4 până la 0,5 mm.

10. Lentile plano-convexe, biconvexe, menisc pozitive cu un diametru mai mare de 100 până la 250 mm, lentile complexe cu un diametru mai mare de 50 până la 100 mm și până la 10 mm cu un raport grosime-diametru mai mare de 0,2 - șlefuire fină și lustruire conform claselor de puritate VIII - IX cu toleranțe: pentru calitatea suprafeței pentru erori generale peste 1,0 a inelului de interferență la 1 cm de suprafață, pentru erori locale peste 1,0 a inelului, pentru grosimea peste 0,2 mm.

§ 69. Polizor de piese optice de categoria a IV-a

Descrierea postului. Slefuirea fină și lustruirea pieselor complexe din sticlă optică, cristale și ceramică pe echipamente de șlefuire și lustruire semiautomate și universale.

Trebuie știut: reguli de instalare a dispozitivelor de verificare a dimensiunilor liniare, unghiulare și a caracteristicilor optice; caracteristici tehnologice ale procesării diferitelor grade de sticlă optică; moduri de reglare fină a purității și a culorii; dispozitivul diverselor dispozitive și metode de fabricare a acestora.

Exemple de lucru

1. Piese optice plate cu o latură mai mare sau un diametru mai mare de 10 până la 50 mm cu un raport grosime-diametru mai mare de 0,03 până la 0,05 - șlefuire fină și lustruire conform clasei III de curățenie cu toleranțe: pentru calitatea suprafeței pentru erori generale peste 0, 6 până la 0,8 inele de interferență pe 1 cm suprafață, erori locale peste 0,3 până la 0,5 inele, grosime peste 0,1 până la 0,3 mm, pană peste 3 până la 4 minute.

2. Piese optice plate cu o latură mai mare sau un diametru mai mare de 50 până la 100 mm și până la 10 mm, cele complexe cu o latură mai mare sau un diametru mai mare de 10 până la 50 mm, cu un raport dintre grosime și diametru sau latură mai mare de peste 0,06 până la 0,1 - șlefuire fină și lustruire conform claselor de puritate IV - V cu toleranțe: pentru calitatea suprafeței pentru erori generale peste 0,6 până la 1,0 inele de interferență la 1 cm de suprafață, pentru erori locale peste 0,5 până la 0,7 inele, pentru grosimi peste 0,1 până la 0,4 mm , pe pană timp de 4 până la 5 minute.

3. Piese optice plate cu o latură mai mare sau un diametru peste 100 până la 500 mm, cele complexe cu o latură mai mare sau un diametru peste 50 până la 100 mm și până la 10 mm cu un raport grosime-diametru sau latura mai mare peste 0,05 până la 0,15 - fin șlefuire și lustruire conform claselor de puritate V-VII cu toleranțe: pentru calitatea suprafeței prin erori comune peste 0,3 până la 1,0 inele de interferență la 1 cm de suprafață, prin erori locale peste 0,5 până la 0,7 inele, pentru grosimi peste 0,3 mm, pe pană peste 5 minute.

4. Piese optice plane cu o latură mai mare sau un diametru peste 500 mm, cele complexe cu o latură mai mare sau un diametru peste 100 mm cu un raport de aspect de peste 10 la 15 sau cu un raport grosime la diametru sau latura mai mare peste 0,08 la 0,2 - șlefuire fină și lustruire conform claselor de puritate IV-VII cu toleranțe: pentru calitatea suprafeței prin erori comune peste 1,0 până la 2,0 inele de interferență la 1 cm de suprafață, prin erori locale peste 1,0 până la 1,5 inele, pentru grosimi peste 1,0 până la 1,5 mm, per pană peste 7 până la 10 minute.

5. Piese optice lustruite cu diametrul de până la 10 și peste 200 mm - teșire cu o unealtă diamantată sau un abraziv liber.

6. Pene și prisme cu 1 - 2 suprafețe reflectorizante de tip AkR, BP, BM cu dimensiunea laturii mai mari peste 10 până la 50 mm - șlefuire fină și lustruire conform clasei III de curățenie cu toleranțe: pentru calitatea suprafeței pt. erori generale peste 0,5 până la 1,0 inel de interferență pe 1 cm suprafață, erori locale peste 0,3 până la 0,5 inele, la colțuri și piramidalitate peste 1 până la 5 minute.

7. Pene și prisme cu 1 - 2 suprafețe reflectorizante ale tipurilor AkR, BP, BM cu dimensiunea laturii mai mari peste 50 până la 100 mm și până la 10 mm, complex cu dimensiunea laturii mai mari peste 10 până la 50 mm - șlefuire fină și lustruire conform clasei VI de puritate cu toleranțe: pentru calitatea suprafeței pentru erori generale peste 0,6 până la 1,5 inele de interferență la 1 cm de suprafață, pentru erori locale peste 0,5 până la 0,7 inele, pentru colțuri și piramidalitate peste 4 până la 10 minute.

8. Pene și prisme cu 1 - 2 suprafețe reflectorizante de tipurile AkR, BP, BM cu dimensiunea laterală mai mare de peste 100 mm, complex cu dimensiunea laterală mai mare de peste 50 și până la 10 mm - șlefuire fină și lustruire conform prevederilor Clasa VII de puritate cu tolerante: pentru suprafata de calitate prin erori generale peste 1,0 a inelului de interferenta la 1 cm de suprafata, prin erori locale peste 0,7 a inelului, pentru colturi si piramidalitate peste 8 minute.

9. Lentile de menisc plano-convexe, biconvexe, pozitive și negative cu un diametru mai mare de 10 până la 50 mm cu un raport grosime-diametru mai mare de 0,03 până la 0,05 mm - măcinare fină conform clasei III de curățenie cu toleranțe : pentru calitatea suprafeței pentru erori generale peste 0,8 până la 1,5 inele de interferență la 1 cm de suprafață, conform erorilor locale peste 0,3 până la 0,5 inele, pentru o grosime de 0,05 până la 0,15 mm.

10. Lentile de menisc plano-convexe, biconvexe, pozitive și negative cu un diametru mai mare de 50 până la 100 mm și până la 10 mm, lentile complexe cu un diametru mai mare de 10 până la 50 mm cu un raport grosime-diametru de mai mult de 0,02 până la 0,05 - șlefuire fină și lustruire conform claselor de curățenie IV - V cu toleranțe: pentru calitatea suprafeței pentru erori generale peste 1,0 până la 1,5 inele de interferență la 1 cm de suprafață, pentru erori locale peste 0,5 până la 0,7 inele, pentru grosime peste 0,1 până la 0,4 mm.

11. Lentile de menisc plano-convexe, biconvexe, pozitive și negative cu un diametru mai mare de 100 până la 250 mm, lentile complexe cu un diametru mai mare de 50 până la 100 mm și până la 10 mm cu un raport grosime-diametru de mai mult de 0,2 - șlefuire fină și lustruire conform claselor VIII - IX curățenie cu toleranțe: pentru calitatea suprafeței pentru erori generale peste 0,5 până la 1,0 inele de interferență la 1 cm de suprafață, pentru erori locale peste 0,5 până la 0,8 inele, pentru grosimi peste 0,3 mm .

12. Meniscuri plano-convexe, biconvexe, pozitive și negative cu un diametru mai mare de 250 mm, lentile complexe cu un diametru mai mare de 100 mm cu un raport grosime-diametru mai mare de 0,2 - șlefuire fină și lustruire conform Clase de puritate VII-IX cu toleranțe: pentru calitatea suprafeței conform erorilor generale peste 0,5 până la 1,0 inele de interferență la 1 cm de suprafață, erori locale peste 0,3 inele, pentru o grosime peste 0,05 mm.

§ 70. Polizorul pieselor optice din categoria a V-a

Descrierea postului. Slefuirea fină și lustruirea pieselor deosebit de complexe din sticlă optică de toate mărcile, cristale și ceramică pe echipamente de șlefuire și lustruire semiautomate și universale.

Trebuie știut: caracteristici tehnologice de prelucrare a sticlelor moi și dure, a cristalelor optice și a ceramicii; secvența de utilizare a materialelor de șlefuire și lustruire.

Exemple de lucru

1. Piese optice plate cu o latură mai mare sau un diametru mai mare de 10 până la 50 mm cu un raport dintre grosime și diametru sau latura mai mare de până la 0,03 - șlefuire fină și lustruire conform claselor de puritate I - II cu toleranțe: pentru calitatea suprafeței pentru general erori de până la 0,6 inele de interferență pe 1 cm de suprafață, conform erorilor locale până la 0,3 inele, pentru o grosime de până la 0,1 mm, pentru o pană de până la 3 minute.

2. Piese optice plate cu o latură mai mare sau un diametru peste 50 până la 100 mm și până la 10 mm, complexe cu o latură mai mare sau un diametru peste 10 până la 50 mm cu un raport grosime-diametru sau latura mai mare până la 0,02 - măcinare fină și lustruire conform claselor II - IV de curățenie cu toleranțe: pentru calitatea suprafeței pentru erori generale până la 0,6 inele de interferență la 1 cm de suprafață, pentru erori locale până la 0,5 inele, pentru grosime până la 0,1 mm, pentru pană până la 4 minute .

3. Piese optice plate cu o latură mai mare sau un diametru peste 100 până la 500 mm, cele complexe cu o latură mai mare sau un diametru peste 50 până la 100 mm și până la 10 mm cu un raport grosime/diametru sau latură mai mare peste 0,03 până la 0,05 - fin șlefuire și lustruire conform claselor de puritate II-IV cu toleranțe: pentru calitatea suprafeței pentru erori generale până la 0,3 inel de interferență la 1 cm de suprafață, pentru erori locale până la 0,5 inele, pentru grosime până la 0,3 mm, pentru pană până la 5 minute.

4. Piese optice plate cu o latură mai mare sau un diametru peste 500 mm, cele complexe cu o latură mai mare sau un diametru peste 100 mm cu un raport de aspect de până la 15 sau cu un raport grosime-diametru sau cu o latură mai mare peste 0,05 până la 0,08 - slefuire fină și lustruire conform claselor de puritate II-III cu toleranțe: pentru calitatea suprafeței prin erori generale până la 1,0 inele de interferență la 1 cm de suprafață, prin erori locale până la 0,7 inele, pentru grosime până la 1,0 mm, pentru pană la 5 minute.

5. Pene și prisme cu 1, 2, 3 suprafețe reflectorizante de tipurile VL, VK, VP cu dimensiunea laterală mai mare de peste 10 până la 50 mm - șlefuire fină și lustruire conform claselor de puritate I - II cu toleranțe: pentru calitatea suprafeței pentru erori generale până la 0,5 inele de interferență la 1 cm de suprafață, conform erorilor locale până la 0,3 inele, la colțuri și piramidalitate până la 1 minut.

6. Pene și prisme cu 1, 2, 3 suprafețe reflectorizante de tipurile VL, VK, VP cu dimensiunea laturii mai mari peste 50 până la 100 mm și până la 10 mm, complex cu dimensiunea laturii mai mari peste 10 până la 50 mm - slefuire fină și lustruire conform claselor de curățenie II - V cu toleranțe: pentru calitatea suprafeței prin erori generale până la 0,5 inele de interferență la 1 cm de suprafață, prin erori locale până la 0,5 inele, pentru colțuri și piramidalitate până la 4 minute.

7. Pene și prisme cu 1, 2, 3 suprafețe reflectorizante de tipurile VL, VK, VP cu latura mai mare peste 100 mm, complex cu latura mai mare peste 50 și până la 10 mm - șlefuire fină și lustruire conform II - VI clase de puritate cu toleranțe: pentru calitatea suprafeței prin erori generale până la 1,0 inele de interferență la 1 cm de suprafață, prin erori locale până la 0,7 inele, pentru colțuri și piramidalitate până la 8 minute.

8. Lentile de menisc plano-convexe, biconvexe, pozitive și negative cu un diametru mai mare de 10 până la 50 mm cu un raport grosime-diametru de până la 0,03 - șlefuire fină și lustruire conform claselor de puritate I - II cu toleranțe: pentru calitatea suprafeței pentru erori generale de până la 0,8 inele de interferență la 1 cm de suprafață, conform erorilor locale până la 0,3 inele, pentru o grosime de până la 0,05 mm.

9. Lentile de menisc plano-convexe, biconvexe, pozitive și negative cu un diametru mai mare de 50 până la 100 mm și până la 10 mm, lentile complexe cu un diametru mai mare de 10 până la 50 mm cu un raport grosime-diametru de până la 0,06 - șlefuire fină și lustruire conform claselor II - IV curățenie cu toleranțe: pentru calitatea suprafeței prin erori generale până la 1,0 inel de interferență la 1 cm de suprafață, prin erori locale până la 0,5 inele, pentru grosime până la 0,1 mm.

10. Lentile de menisc plano-convexe, biconvexe, pozitive și negative cu un diametru mai mare de 100 până la 250 mm, lentile complexe cu un diametru mai mare de 50 până la 100 mm și până la 10 mm cu un raport grosime-diametru de până la 0,2 - șlefuire fină și lustruire conform claselor II - IV curățenie cu toleranțe: pentru calitatea suprafeței prin erori generale până la 0,5 inele de interferență la 1 cm de suprafață, prin erori locale până la 0,5 inele, pentru grosime până la 0,3 mm.

11. Lentile plano-convexe, biconvexe, meniscuri pozitive și negative cu un diametru mai mare de 250 mm, lentile complexe cu un diametru mai mare de 100 mm cu un raport grosime-diametru de până la 0,2 - șlefuire fină și lustruire conform la IV - VI clase de puritate cu toleranțe: pentru calitatea suprafeței conform erorilor generale până la 0,5 inele de interferență la 1 cm de suprafață, erori locale până la 0,3 inele, pentru o grosime de până la 0,05 mm.

§ 71. Polizorul pieselor optice din categoria a VI-a

Descrierea postului. Șlefuirea grosieră, medie și fină, lustruirea și finisarea pieselor din sticlă optică de toate gradele, cristale și ceramică printr-o metodă de fixare elastică folosind moduri de prelucrare clasice individual pentru operația de „finisare” și în grup pentru grosier, mediu și fin șlefuirea pe echipamente universale de șlefuire și lustruire folosind dispozitive universale.

Trebuie știut: metode optime de prelucrare și finisare a dimensiunilor pieselor optice de mare complexitate din toate materialele optice; dispozitiv și reguli pentru montarea tuturor tipurilor de mașini de șlefuit și lustruit, decojit și finisat; tot felul de instrumente de măsură.

Exemple de lucru

1. Piese optice plate cu o latură mai mare sau un diametru mai mare de 100 până la 500 mm, cele complexe cu o latură mai mare sau un diametru mai mare de 50 până la 100 mm și până la 10 mm cu un raport dintre grosime și diametru sau latură mai mare de până la 0,03 - șlefuire grosieră, medie și fină, lustruire și finisare conform claselor de puritate I - II cu toleranțe: pentru calitatea suprafeței prin erori generale până la 0,1 inel de interferență la 1 cm de suprafață, prin erori locale până la 0,1 inel, pentru grosime până la 0,1 inel. 0,06 mm, pentru pană de până la 30 de secunde.

2. Piese optice plane cu dimensiunea laturii mai mari peste 500 mm, cele complexe cu dimensiunea laturii mai mari sau diametrul peste 100 mm cu raportul grosime-diametru sau latura mai mare pana la 0,05 - slefuire grosiera, medie si fina, lustruire si finisare conform Clasele de curățenie I - II cu toleranțe: pentru calitatea suprafeței prin erori generale până la 0,5 inele de interferență la 1 cm de suprafață, prin erori locale până la 0,1 inele, pentru grosime până la 0,5 mm, pentru pană până la 30 secunde.

3. Lentile de toate tipurile, sferice și asferice cu un diametru mai mare de 100 până la 250 mm, complexe cu un diametru mai mare de 50 până la 100 mm și până la 10 mm - șlefuire grosieră, medie și fină, lustruire și finisare conform curățenie clasa I cu toleranțe: pentru calitatea suprafeței conform erorilor generale până la 0,05 din inelul de interferență la 1 cm de suprafață, conform erorilor locale până la 0,1 ale inelului, pentru o grosime de până la 0,1 mm.

4. Lentile de toate tipurile, sferice și asferice cu un diametru mai mare de 250 mm, complexe cu un diametru mai mare de 100 mm - șlefuire grosieră, medie și fină, lustruire și finisare conform claselor de puritate II-III cu toleranțe: pt. calitatea suprafeței pentru erori generale până la 0,2 inele de interferență pentru 1 cm de suprafață, conform erorilor locale până la 0,1 inele, pentru o grosime de până la 0,01 mm.

5. Prisme și pene de toate tipurile cu latura mai mare de peste 100 mm, complexe cu latura mai mare de peste 50 mm și până la 10 mm - șlefuire grosieră, medie și fină, lustruire și finisare conform purității I - II clase cu toleranțe: pentru calitatea suprafeței pentru erori generale de până la 0,5 inele de interferență la 1 cm de suprafață, pentru erori locale până la 0,1 inele, pentru colțuri și piramidalitate până la 30 de secunde.