Poliranje optičkih delova. Tehnološki proces obrade optičkih dijelova (opće osnove). Osnovne tehnološke operacije

Ministarstvo obrazovanja Republike Bjelorusije

obrazovne ustanove

„BELORUSSKI DRŽAVNI UNIVERZITET

INFORMACIJSKA NAUKA I RADIO ELEKTRONIKA»

„TEHNOLOŠKI PROCES OBRADE

OPTIČKI DIJELOVI (opće osnove)"

MINSK, 2008

Osnovne tehnološke operacije

Tehnološki proces izrade optičkih dijelova sastoji se od obrade njihovih radnih i montažnih površina. Blagajnama (grudasto staklo, pločice, presovanje itd.) daju se potrebne dimenzije, a površinama je data struktura u skladu sa njihovom namjenom.

Prilikom izrade najcelishodnijeg tehnološkog procesa treba voditi računa o vrsti sirovine, broju delova u seriji, raspoloživim tehničkim sredstvima (oprema, alatima i sl.) i traženoj tačnosti izrade. Obrada mnogih optičkih dijelova može se podijeliti u nekoliko glavnih faza, od kojih svaka ima određenu svrhu.

prazno. Operacije nabavke su uklanjanje viška materijala, davanje obratka točnog oblika, održavanje željenih dimenzija, obezbeđivanje željene površinske strukture (maglice) za naknadno fino brušenje.

Operacije za dobivanje poluproizvoda mogu biti vrlo raznolike. To su rezanje stakla, piljenje, glodanje, bušenje, zaokruživanje, ljuštenje, srednje brušenje, skošenje itd. Obrada se izvodi abrazivima u slobodnom ili vezanom stanju (krugovi, glodala, dijamantski keramičko-metalni alati). U mnogim operacijama (brušenje kugle, centriranje, glodanje, fasetiranje) široko se koriste alati izrađeni od sintetičkih dijamanata na metal-keramičkoj vezi.

Pomoćne radnje (naljepnica, lijepljenje, blokiranje itd.) služe za pričvršćivanje dijelova na učvršćenje i grupiranje za dalju obradu ili uklanjanje svih vrsta zagađivača (pranje, brisanje).

Fino mljevenje. Riječ je o pripremi površine optičkog dijela za poliranje, odnosno otklanjanju zaostajanja na radnom komadu i dovođenju dimenzija stranica na zadane zbog uzastopne obrade abrazivima različitih veličina (tzv. prijelazi) . Kao rezultat finog mljevenja, dobiva se mat površinska tekstura s vrlo finom strukturom.

Abrazivna zrna pri kotrljanju između stakla i brusilice oštećuju staklo svojim reznim rubovima. Usljed udarno-vibracionog djelovanja abrazivnih zrna, na staklu se formira oštećeni površinski sloj (izbočine i konhoidalni prijelomi), a ispod njega unutrašnji napukli sloj. Dubina slomljenog sloja je nekoliko puta (4 ili više) veća od dubine izbijanja površinskog sloja (istraživanja N. N. Kachalova, K. G. Kumanina i drugih naučnika).

Ako tokom mljevenja ima viška vode, zrna se ispiru, povećava se pritisak na svako preostalo zrno, drobi se ili zaglavljuje. U ovom slučaju, ogrebotine i udubljenja su neizbježni. Višak abraziva, sprečavajući zrna da se slobodno kotrljaju, uzrokuje ogrebotine i smanjuje produktivnost. Brušenje je najproduktivnije kada su abrazivna zrna raspoređena u jednom sloju.

Brzina vretena utiče na učestalost kotrljanja zrna i njihovo udarno-vibraciono djelovanje. Prekomjerno povećanje brzine uzrokuje, pod utjecajem centrifugalne sile, opadanje zrna koja još nisu korištena.

Količina mljevenja je proporcionalna količini pritiska. Praktično ograničavajući je pritisak pri kojem se zrno drobi (sila drobljenja). Njegova vrijednost ovisi o jačini upotrijebljenog abraziva.

Utvrđeno je da voda izaziva hemijske procese na površini stakla, usled čega se stvaraju sile klina koje doprinose odvajanju staklenih čestica od tretirane površine.

Poliranje. Ovo je operacija uklanjanja preostalih nepravilnosti na površini optičkog dijela nakon finog brušenja kako bi se dobila potrebna klasa hrapavosti i čistoće, kao i da bi se dobila navedena tačnost u pogledu ravnosti ili zakrivljenosti tretirane površine. Proces se zasniva na kombinovanom delovanju više faktora: mehaničkih, hemijskih i fizičko-hemijskih

Korištenje različitih tekućina za vlaženje, kako su eksperimenti pokazali, može ubrzati ili usporiti proces poliranja. Dokazano je da silicijumska jedinjenja stakla pod uticajem vode formiraju najtanji (od 0,0015 do 0,007 mikrona) film, koji sprečava pristup vode dubljim slojevima stakla i njeno hemijsko dejstvo na njih. Zbog mehaničkih sila, ovaj film se otkida, otkrivajući svježi sloj stakla, koji je ponovo izložen vodi. Kao rezultat, formira se novi sloj filma koji se odmah lomi itd. Sam film je sposoban da zadrži čestice materijala za poliranje na svojoj površini kohezivnim silama.

Kao alat za poliranje koriste se prednje ploče, pečurke i čaše na koje se nanosi sloj smole ili vlaknastih materijala.

Za dvostrano poliranje vitraža, ogledalskog stakla, građevinskog stakla i dekoracije visokokvalitetnog staklenog posuđa od velikog je značaja unapređenje metoda hemijske (kiselinske) obrade staklenih površina jetkanjem. Ova metoda se može koristiti umjesto mehaničkog poliranja staklene površine, ponekad u kombinaciji sa mehaničkim metodama.

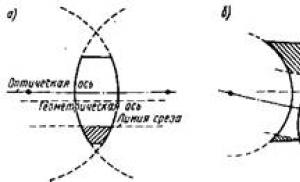

Centriranje. Ovo je operacija obrade dijela promjera simetrično u odnosu na njegovu optičku os, u kojoj se kombiniraju optička i geometrijska osa sočiva. Potreba za izvođenjem operacije uzrokovana je sljedećim okolnostima. U procesu proizvodnje praznina, na primjer, pri zaokruživanju stupova (slika 1, a), grubom brušenju i poliranju, zbog neravnomjernog uklanjanja staklenog sloja, sočiva mogu imati klinasti oblik, koji se odlikuje neujednačenom debljinom. dijelova duž ivice (slika 1, b). U takvom detalju, kada se primjenjuje kugla, centri sfernih površina, a samim tim i optička os su pomaknuti u odnosu na geometrijsku os sočiva.

Fig.1. Šema formiranja decentriranja:

a - nagib ose kolone praznina; b - pomicanje centra sferne površine

Rice. 2. Decentriranje u objektivu:

a - optička osa je paralelna sa geometrijskom osom; b - optička osa pod uglom geometrijske ose

Rice. 3 Šematski prikaz

Fig.4. Automatsko postavljanje objektiva kompresijom između patrona:

1-objektiv; 2-patrone

Optička osa sočiva prije operacije centriranja može biti paralelna s njegovom geometrijskom osom (sl. 2, a) ili ići pod nekim uglom prema njoj (sl. 2, b). U takvom sočivu, njegovi rubovi se nalaze na različitim udaljenostima od optičke ose i imaju različite debljine. Takvo sočivo se ne može postaviti u okvir uređaja, jer će slika biti loša (optička osa sočiva se ne poklapa sa geometrijskom osom okvira). Za centriranu leću ivice imaju istu debljinu, a optičke i geometrijske ose su poravnate unutar tolerancije decentriranja (slika 3b).

Ugradnja sočiva na uložak prije centriranja vrši se optički ili mehanički.

Optička metoda - ugradnja "glareom" na oko ili ispod optičke cijevi. Sočivo se fiksira smolom za centriranje na rotirajući uložak u položaju u kojem je osigurana nepokretnost slike niti žarulje ili slike "blještanja" u optičkoj cijevi.

Mehanička metoda (samocentriranje) sastoji se u činjenici da se sočivo automatski ugrađuje kompresijom između dva kertridža smještena striktno na istoj osi (slika 4).

Kod oba načina, ispravna ugradnja je zagarantovana dobrom pripremom i obrezivanjem montažne ivice patrone i izostankom klizanja centralnog dela tokom rotacije.

Lepljenje. Zadatak lijepljenja je da se dobije kruto pričvršćen i centriran sistem.

U nekim slučajevima (posebno za ravne dijelove) lijepljenje se zamjenjuje optičkim kontaktom (molekularno prianjanje dvije polirane površine).

Pomoćne tehnološke operacije

Najvažnija pomoćna operacija je blokiranje - spajanje dijelova ili zaliha sa uređajem (naljepnica, mehanički, optičkim kontaktom, vakuumsko pričvršćivanje, ugradnja u separatore i sl.) radi njihove zajedničke dalje obrade. Kombinacija uređaja i dijelova ili praznina pričvršćenih na njega naziva se blok. Kvalitet proizvoda i efikasnost tehnološkog procesa u velikoj mjeri zavise od pravilnog izbora načina blokiranja, ovisno o veličini i obliku dijelova, zadatoj tačnosti.

Blokiranje treba da obezbedi:

1) utvrđivanje maksimalnog broja praznina;

2) jednostavnost obrade u ovoj operaciji (na primjer: brušenje, poliranje);

3) pogodnost za vršenje potrebnih merenja u toku rada;

4) pouzdanost pričvršćivanja pri najintenzivnijem režimu rada;

5) odsustvo mehaničkih oštećenja i deformacija zalogaja ili delova;

6) pravilan i simetričan raspored obrađenih površina u odnosu na učvršćenje i alat za obradu;

7) lakoća i brzina zaključavanja i otključavanja.

U optičkoj proizvodnji koristi se nekoliko metoda blokiranja. Međutim, najčešća do sada je metoda elastičnog pričvršćivanja.

Elastično pričvršćivanje. Koristi se u maloj i masovnoj proizvodnji za srednje precizne dijelove. Ova operacija uključuje sljedeće prijelaze:

1. Naljepnica na jednoj od obrađenih strana dijela smolenog jastuka ručno ili na posebnoj poluautomatskoj mašini.

2. Čišćenje druge tretirane površine sočiva

3. Leće za lepljenje na pažljivo očišćenu površinu uređaja za preklapanje (pečurka, šolja, prednja ploča).

4. Lijepljenje dijelova na uređaj za ljepljenje.

5. Blokirajte hlađenje.

Debljina sloja smole nakon hlađenja treba da bude 0,1-0,2d (d je prečnik sočiva), ali ne manja od 1 mm (za sočiva malog prečnika). Tako, na primjer, za sočivo promjera 30 mm, visina jastuka od smole je 3-6 mm. Prečnik smolenog jastuka je jednak prečniku dela i napravljen je sa blagim suženjem radi lakšeg blokiranja (slika 5). Otključavanje se vrši u frižideru, a ponekad i samo drvenim čekićem.

Senčenje se koristi za sočiva malog prečnika i malog radijusa zakrivljenosti. Preklopljene, odnosno locirane na površini uređaja za preklapanje, sočiva se odozgo kapaju rastopljenom smolom. Smola ispunjava čašu, zagrijava sočiva i lijepi se za njih. Dok se smola nije stvrdnula, u nju se unosi zagrijani ljepljivi uređaj, kao što je gljiva. Nakon dovoljnog potapanja u smolu i nivelisanja tako da se osovine učvršćenja poklapaju, blok se hladi, a površina bloka se opere rastvaračem i vodom. Otključavanje se vrši zagrijavanjem bloka.

Čvrsti nosač. Koristi se u masovnoj i masovnoj proizvodnji dijelova s tolerancijom površinske preciznosti od 0,5 prstena ili više, za debljine od 0,05 mm ili više.

Za obradu prve strane, sočiva (prese) se čvrsto zalijepe direktno na uređaj u posebnim utičnicama ili područjima (slika 6, a).

Rice. 5. Vrsta jastuka od smole

Uređaj se zagrijava na temperaturu od oko 100 ° C. Istovremeno, dijelovi se lagano zagrijavaju. Na montažnu površinu uređaja (prilikom obrade druge strane) nanosi se tanak sloj smole ili katrana. Nakon nanošenja sočiva štapom, smola ispod dijela opstaje što je više moguće. Nakon obrade prve strane (hrapavost ili glodanje, srednje i fino brušenje, poliranje), cijela površina dijela se lakira i obrađuje istim redoslijedom na drugoj strani.

Polukruti nosač. Koristi se za tanka sočiva sa velikim radijusom zakrivljenosti tretirane površine. Sočivo je zalijepljeno katranom od tkanine na metalnu podlošku, koja je zalijepljena za učvršćenje (slika 6, b). U proizvodnji naočara, naljepnica zagrijanih blankova koristi se direktno na sloj smole. Da bi se osigurala točnost takvog pričvršćivanja, poseban uređaj formira sjedišta u obrnutom obliku na sloju smole. Oni određuju mjesto sočiva prilikom blokiranja (slika 6c).

Mehaničko pričvršćivanje. Najčešće se koristi u operacijama žetve, na primjer, za fiksiranje prizmi.

Dijelovi se postavljaju blizu jedan drugom u metalne elemente sa odgovarajućim izrezima. Vanjski dijelovi se drže vijčanim ili opružnim stezaljkama. Ispod krajnjih dijelova postavlja se elastična brtva (guma, karton).

Rice. 6. Šema naljepnica (tvrde i polutvrde metode):

a - teška metoda; b - polukruta metoda; c - naljepnica na smolama

(1 - sočivo; 2 - zaptivka od katrana; 3 - sferna ploča;

4 - smola; 5 - učvršćenje za naljepnicu);

Gips. Metoda se najčešće koristi za pričvršćivanje prizmi sa tolerancijom ugla od 3" i više i većih komada stakla. Gipsani livenje se sastoji od izlivanja vodenog rastvora gipsa sa cementom u učvršćenje u obliku lonca, tela i sl. ( Sl. 7) direktno na dijelove preklopljene na prednju ploču. Dno lonca je pričvršćeno za prsten vijcima ili na neki drugi način. Često se ograničava na omotavanje prednje ploče za preklapanje gumenim obodom. Nakon što se gips stvrdne i dno fiksira se u njega, postavlja direktno u gips, obod se skida

Rice. 7. Šema malterisanja:

1 - prizma; 2 - prednja ploča za preklapanje; 3 - ploča; 4 - dno; 5 - prsten tijela sa prizmama nakon stvrdnjavanja gipsa očisti se žičanom četkom do dubine od 2-3 mm i opere.

Da bi se osiguralo skidanje bloka, prostor između prizmi prije izlivanja prekriva se fino prosijanom suhom piljevinom, a metalni rub se postavlja na 3-4 ploče debljine 2-3 mm. Za zaštitu od vlage i osipanja gipsa, očišćeni prostor se prekriva rastopljenim parafinom.

Deblokiranje se vrši cijepanjem gipsa drvenim čekićem ili na posebnoj presi za gips. Upotreba prese smanjuje mukotrpnost procesa otključavanja i osigurava veću kvalitetu, budući da su gotovo sve prizme potpuno bez gipsa.

Metoda optičkog kontakta. Prilikom obrade dijelova preciznih površina (do 0,05 prstena), ugaonih dimenzija 1-2”, paralelizam 1-10” (precizne ploče, ogledala, klinovi, prizme), koristi se optički kontakt. Istovremeno, 0,5-2 prstena površine delova poliranih „bojom“ se temeljno čiste i odmašćuju (alkohol, eter, kist za veverice, cabric salvete) i glatko spuštaju i pritiskaju na takođe pažljivo pripremljenu poliranu površinu kontakt uređaj. Pritisak se primjenjuje sve dok uzorak interferencije ne nestane. Razmak između dijelova prekriven je lakom ili ispravljenom otopinom šelaka.

Kontaktni uređaji mogu biti različitih oblika i veličina (slika 8) u zavisnosti od oblika i veličine

Rice. 8. Kontaktni uređaji za ploče i prizme: a - kontaktna ploča sa ravnoparalelnim pločama (1 - ploče; 2 - kontaktna ploča); b - učvršćenje za prizme i klinove (1 - prizme; 2 - kontaktno učvršćenje) radnih komada.

Njihovu površinu treba polirati s preciznošću od 0,1-0,5 prstenova. Ako je neophodan paralelizam, može se održati do 1-2”. Točnost uglova se takođe striktno održava, jer kvalitet proizvoda zavisi od tačnosti ugaonih dimenzija, paralelizma i kvaliteta površine kontaktnih uređaja.

Prilikom uklanjanja iz kontakta koristi se grijanje ili hlađenje. Tanke dijelove (0,1-0,5 mm) možete pažljivo ukloniti žiletom ili kapljicom etra koja se izlije na površinu dijela.

Montaža u separatore. Separatori ili uređaji za odvajanje koriste se u radnom komadu iu završnim operacijama za fino podešavanje površine i ugaonih dimenzija. Separator je kavez sa izrezima u koji se postavljaju obradak. Obrada takvih dijelova, na primjer, u radnom komadu, može se vršiti istovremeno sa dvije strane (slika 9, a). Za finu završnu obradu koriste se debele staklene ploče sa izrezima različitih promjera u koje se polažu razni detalji (slika 9, b). Izrezi sprječavaju ispadanje dijela iz podloge.

Rice. 9. Separator: a - dvostrana šema mljevenja (1 - separator; 2 - ploče; 3 - brusilice); b-stakleni separator za mehanizovanu završnu obradu ravnih delova

Sam separator tokom rada konstantno koriguje površinu podloge za poliranje, čime je održava u dobrom stanju, odnosno ujedno je i disk za formiranje.

Ako je na dijelu (ploča, klin) potrebno povećati ili smanjiti kut klina, tada se na njegovu ivicu mekim voskom zalijepi uteg, zbog čega se željena površina jače aktivira.

Odnos površine rupa i cijelog dijela separatora određuje se proračunom.

Izrada seta brusilica

Brušenje konveksne površine pri prelasku sa grubljeg na finije abrazive uvek počinje od ivice. Ovo osigurava održavanje željene debljine sočiva u sredini i ravnomjerno brušenje cijele površine od rubova do centra. Radijusi zakrivljenosti brusnog alata se mijenjaju obrezivanjem pri prelasku s većih abraziva na manje.

Rice. Slika 10. Šematski prikazi promjene polumjera zakrivljenosti površine čaše alata (a) i pečurke (b):

R 1 - radijus zakrivljenosti alata za ljuštenje; R 2 - radijus zakrivljenosti alata za srednje brušenje; R 3 - radijus zakrivljenosti alata za fino brušenje

Radijusi zakrivljenosti čašica se postepeno smanjuju (slika 10a), dok se radijusi gljiva, naprotiv, povećavaju (slika 10b).

Prilikom brušenja alata, njegovoj površini se daje željeni polumjer zakrivljenosti ili tačna ravnost. Istovremeno, površina se polira dok se ne uklone tragovi rezača ili strugača.

Redoslijed rada je sljedeći.

1. Površina alata za posljednju fazu brušenja se podešava šišanjem prema šablonu zadanog radijusa, a zatim se na nju blokira blok neispravnih dijelova.

2. Na istom alatu blok je brušen i poliran. Vidljiv je uzorak interferencije („boja“).

3. Ako "boja" ne ispunjava uslove koji važe za ovaj set brusilica, onda se brusilica ponovo seče, ponovo brusi, polira i "boja" se pregleda.

Rice. 11. Šema preklapanja:

a - površine male zakrivljenosti; b - površine velike zakrivljenosti (D bl - prečnik bloka)

4. Po dostizanju tražene „boje“, alat se brusi dok se ne uklone tragovi rezača ili strugača, a blok se još jednom konačno proverava u odnosu na probno staklo.

5. Kada se zadnji mlin pripremi, na primjer, za mljevenje mikropraškom M10, mlin koji prethodi posljednjem se podešava (već nakon lapiranja), na primjer, za mljevenje mikropraškom M20. Da bi se to postiglo, na njega se brusi probni blok i njegovo preklapanje se prilagođava alatu za posljednje brušenje. Blokove male zakrivljenosti (sa velikim radijusima zakrivljenosti) treba utrljati u najmanje ¼ njihovog prečnika, a blokove velike zakrivljenosti za 1/6-1/7 njihovog prečnika (Sl. 11). U proizvodnji još uvijek postoje nazivi: “slabi radijusi” (veliki radijusi zakrivljenosti), “jaki radijusi” ili “strme sfere” (mali polumjeri zakrivljenosti). Ova imena ne treba koristiti.

6. Ispod ispravljene brusilice se podešava prethodna itd. dok se ne podesi ceo set.

metil bromid (CH3Br) i metilen bromid (CH2Br2) su se široko koristili u proizvodnji halogenih sijalica. 2 Tehnološki proces proizvodnje kvarcne halogene sijalice 2.1 Fizička svojstva kvarcnog stakla i metode njegove obrade Značajno smanjenje ukupnih dimenzija halogenih sijalica i potreba za stvaranjem uslova za rad halogenog ciklusa zahtijevala je visoku ...

Ministarstvo obrazovanja Republike Bjelorusije

obrazovne ustanove

„BELORUSSKI DRŽAVNI UNIVERZITET

INFORMACIJSKA NAUKA I RADIO ELEKTRONIKA»

ESSAY

na temu:

„TEHNOLOŠKI PROCES OBRADE

OPTIČKI DIJELOVI (opće osnove)"

MINSK, 2008

Osnovne tehnološke operacije

Tehnološki proces izrade optičkih dijelova sastoji se od obrade njihovih radnih i montažnih površina. Blagajnama (grudasto staklo, pločice, presovanje itd.) daju se potrebne dimenzije, a površinama je data struktura u skladu sa njihovom namjenom.

Prilikom izrade najcelishodnijeg tehnološkog procesa treba voditi računa o vrsti sirovine, broju delova u seriji, raspoloživim tehničkim sredstvima (oprema, alatima i sl.) i traženoj tačnosti izrade. Obrada mnogih optičkih dijelova može se podijeliti u nekoliko glavnih faza, od kojih svaka ima određenu svrhu.

prazno. Operacije nabavke su uklanjanje viška materijala, davanje obratka točnog oblika, održavanje željenih dimenzija, obezbeđivanje željene površinske strukture (maglice) za naknadno fino brušenje.

Operacije za dobivanje poluproizvoda mogu biti vrlo raznolike. To su rezanje stakla, piljenje, glodanje, bušenje, zaokruživanje, ljuštenje, srednje brušenje, skošenje itd. Obrada se izvodi abrazivima u slobodnom ili vezanom stanju (krugovi, glodala, dijamantski keramičko-metalni alati). U mnogim operacijama (brušenje kugle, centriranje, glodanje, fasetiranje) široko se koriste alati izrađeni od sintetičkih dijamanata na metal-keramičkoj vezi.

Pomoćne radnje (naljepnica, lijepljenje, blokiranje itd.) služe za pričvršćivanje dijelova na učvršćenje i grupiranje za dalju obradu ili uklanjanje svih vrsta zagađivača (pranje, brisanje).

fino mlevenje. Riječ je o pripremi površine optičkog dijela za poliranje, odnosno otklanjanju zaostajanja na radnom komadu i dovođenju dimenzija stranica na zadane zbog uzastopne obrade abrazivima različitih veličina (tzv. prijelazi) . Kao rezultat finog mljevenja, dobiva se mat površinska tekstura s vrlo finom strukturom.

Abrazivna zrna pri kotrljanju između stakla i brusilice oštećuju staklo svojim reznim rubovima. Usljed udarno-vibracionog djelovanja abrazivnih zrna, na staklu se formira oštećeni površinski sloj (izbočine i konhoidalni prijelomi), a ispod njega unutrašnji napukli sloj. Dubina slomljenog sloja je nekoliko puta (4 ili više) veća od dubine izbijanja površinskog sloja (istraživanja N. N. Kachalova, K. G. Kumanina i drugih naučnika).

Ako tokom mljevenja ima viška vode, zrna se ispiru, povećava se pritisak na svako preostalo zrno, drobi se ili zaglavljuje. U ovom slučaju, ogrebotine i udubljenja su neizbježni. Višak abraziva, sprečavajući zrna da se slobodno kotrljaju, uzrokuje ogrebotine i smanjuje produktivnost. Brušenje je najproduktivnije kada su abrazivna zrna raspoređena u jednom sloju.

Brzina vretena utiče na učestalost kotrljanja zrna i njihovo udarno-vibraciono djelovanje. Prekomjerno povećanje brzine uzrokuje, pod utjecajem centrifugalne sile, opadanje zrna koja još nisu korištena.

Količina mljevenja je proporcionalna količini pritiska. Praktično ograničavajući je pritisak pri kojem se zrno drobi (sila drobljenja). Njegova vrijednost ovisi o jačini upotrijebljenog abraziva.

Utvrđeno je da voda izaziva hemijske procese na površini stakla, usled čega se stvaraju sile klina koje doprinose odvajanju staklenih čestica od tretirane površine.

Poliranje. Ovo je operacija uklanjanja preostalih nepravilnosti na površini optičkog dijela nakon finog brušenja kako bi se dobila potrebna klasa hrapavosti i čistoće, kao i da bi se dobila navedena tačnost u pogledu ravnosti ili zakrivljenosti tretirane površine. Proces se zasniva na kombinovanom delovanju više faktora: mehaničkih, hemijskih i fizičko-hemijskih

Korištenje različitih tekućina za vlaženje, kako su eksperimenti pokazali, može ubrzati ili usporiti proces poliranja. Dokazano je da silicijumska jedinjenja stakla pod uticajem vode formiraju najtanji (od 0,0015 do 0,007 mikrona) film, koji sprečava pristup vode dubljim slojevima stakla i njeno hemijsko dejstvo na njih. Zbog mehaničkih sila, ovaj film se otkida, otkrivajući svježi sloj stakla, koji je ponovo izložen vodi. Kao rezultat, formira se novi sloj filma koji se odmah lomi itd. Sam film je sposoban da zadrži čestice materijala za poliranje na svojoj površini kohezivnim silama.

Kao alat za poliranje koriste se prednje ploče, pečurke i čaše na koje se nanosi sloj smole ili vlaknastih materijala.

Za dvostrano poliranje vitraža, ogledalskog stakla, građevinskog stakla i dekoracije visokokvalitetnog staklenog posuđa od velikog je značaja unapređenje metoda hemijske (kiselinske) obrade staklenih površina jetkanjem. Ova metoda se može koristiti umjesto mehaničkog poliranja staklene površine, ponekad u kombinaciji sa mehaničkim metodama.

Centriranje. Ovo je operacija obrade dijela promjera simetrično u odnosu na njegovu optičku os, u kojoj se kombiniraju optička i geometrijska osa sočiva. Potreba za izvođenjem operacije uzrokovana je sljedećim okolnostima. U procesu proizvodnje praznina, na primjer, pri zaokruživanju stupova (slika 1, a), grubom brušenju i poliranju, zbog neravnomjernog uklanjanja staklenog sloja, sočiva mogu imati klinasti oblik, koji se odlikuje neujednačenom debljinom. dijelova duž ivice (slika 1, b). U takvom detalju, kada se primjenjuje kugla, centri sfernih površina, a samim tim i optička os su pomaknuti u odnosu na geometrijsku os sočiva.

Fig.1. Šema formiranja decentriranja:

a - nagib ose kolone praznina; b - pomicanje centra sferne površine

Rice. 2. Decentriranje u objektivu:

a - optička osa je paralelna sa geometrijskom osom; b - optička osa pod uglom geometrijske ose

Rice. 3 Šematski prikaz

Fig.4. Automatsko postavljanje objektiva kompresijom između patrona:

1-objektiv; 2-patrone

Optička osa sočiva prije operacije centriranja može biti paralelna s njegovom geometrijskom osom (sl. 2, a) ili ići pod nekim uglom prema njoj (sl. 2, b). U takvom sočivu, njegovi rubovi se nalaze na različitim udaljenostima od optičke ose i imaju različite debljine. Takvo sočivo se ne može postaviti u okvir uređaja, jer će slika biti loša (optička osa sočiva se ne poklapa sa geometrijskom osom okvira). Za centriranu leću ivice imaju istu debljinu, a optičke i geometrijske ose su poravnate unutar tolerancije decentriranja (slika 3b).

Ugradnja sočiva na uložak prije centriranja vrši se optički ili mehanički.

Optička metoda - ugradnja "glareom" na oko ili ispod optičke cijevi. Sočivo se fiksira smolom za centriranje na rotirajući uložak u položaju u kojem je osigurana nepokretnost slike niti žarulje ili slike "blještanja" u optičkoj cijevi.

Mehanička metoda (samocentriranje) sastoji se u činjenici da se sočivo automatski ugrađuje kompresijom između dva kertridža smještena striktno na istoj osi (slika 4).

Kod oba načina, ispravna ugradnja je zagarantovana dobrom pripremom i obrezivanjem montažne ivice patrone i izostankom klizanja centralnog dela tokom rotacije.

Lepljenje. Zadatak lijepljenja je da se dobije kruto pričvršćen i centriran sistem.

U nekim slučajevima (posebno za ravne dijelove) lijepljenje se zamjenjuje optičkim kontaktom (molekularno prianjanje dvije polirane površine).

Pomoćne tehnološke operacije

Najvažnija pomoćna operacija je blokiranje - spajanje dijelova ili zaliha sa uređajem (naljepnica, mehanički, optičkim kontaktom, vakuumsko pričvršćivanje, ugradnja u separatore i sl.) radi njihove zajedničke dalje obrade. Kombinacija uređaja i dijelova ili praznina pričvršćenih na njega naziva se blok. Kvalitet proizvoda i efikasnost tehnološkog procesa u velikoj mjeri zavise od pravilnog izbora načina blokiranja, ovisno o veličini i obliku dijelova, zadatoj tačnosti.

Blokiranje treba da obezbedi:

1) utvrđivanje maksimalnog broja praznina;

2) jednostavnost obrade u ovoj operaciji (na primjer: brušenje, poliranje);

3) pogodnost za vršenje potrebnih merenja u toku rada;

4) pouzdanost pričvršćivanja pri najintenzivnijem režimu rada;

5) odsustvo mehaničkih oštećenja i deformacija zalogaja ili delova;

6) pravilan i simetričan raspored obrađenih površina u odnosu na učvršćenje i alat za obradu;

7) lakoća i brzina zaključavanja i otključavanja.

U optičkoj proizvodnji koristi se nekoliko metoda blokiranja. Međutim, najčešća do sada je metoda elastičnog pričvršćivanja.

Elastični nosač. Koristi se u maloj i masovnoj proizvodnji za srednje precizne dijelove. Ova operacija uključuje sljedeće prijelaze:

1. Naljepnica na jednoj od obrađenih strana dijela smolenog jastuka ručno ili na posebnoj poluautomatskoj mašini.

Završna obrada i poliranje su operacije za završnu obradu dijelova kalupa. Posebno se često ove operacije koriste u proizvodnji kalupa za izvlačenje i kalupa za hladno prešanje i ekstruziju.

Fino podešavanje. Završna obrada je uglavnom podvrgnuta kaljenim dijelovima kalupa.

Suština procesa završne obrade je tretiranje površine dijela tvrdim i mekim abrazivnim materijalima. Kada se koriste tvrdi abrazivni materijali (praškovi), fina abrazivna zrna se postavljaju između radnog predmeta i preklopa, koji je obično mekši od radnog komada. Pod određenim pritiskom, fina abrazivna zrna, koja su tvrđa od površina između kojih se nalaze, utiskuju se u preklop. Tako je površina preklopa ispunjena abrazivnim zrncima koja su se nataložila u njegovim porama. Operacija utiskivanja abrazivnih zrna u površinu preklopa naziva se crtanje. Ako se nakon ove operacije površina preklopa prođe duž radnog komada, tada će abrazivna zrna koja se nalaze na preklopu odrezati metalne čestice s površine dijela.

Završna obrada mekim abrazivnim materijalima (pastama) razlikuje se od gore opisane metode i koristi se samo za završno zaglađivanje površine dijela. Njegova suština je u stvaranju tankog mekog filma na površini gotovog dijela kao rezultat kemijskog djelovanja kemijskih komponenti uključenih u pastu zajedno s abrazivom. Prilikom kretanja, preklop uklanja formirani film s najizbočenijih čestica površine dijela uz pomoć mekog abraziva. Izložena mjesta pod utjecajem paste ponovo se prekrivaju filmom i postupak se ponavlja. Tako se odvija hemijsko-mehanički proces obrade metalne površine.

Oblikovane šupljine kaljenih kalupa (crtanje, utiskivanje za hladno ekstrudiranje i hladno prešanje) završavaju se dijamantskim glavama (vidi Poglavlje IV, § 4) ili preklopima od crvenog bakra, vlakana i tekstolita, na čiju površinu se nanosi dijamantska pasta. . Da bi se abrazivna masa bolje držala na preklopima, njihova površina se prije rada malo nazubljenom turpijom ili turpijom za iglama lagano hrapavi.

Na sl. 87 prikazani su različiti oblici vrhova za doradu i poliranje, koji se ubacuju u patrone za bušilicu tokom rada.

Rice. 87.

Brušenje - završna bušilica može dovesti površinu proboja i matrica direktno na radnom mestu bravara, a sferne šupljine kalupa - u rotirajućoj steznoj glavi tokarilice (Sl. 88). Konture profilnih prozora kalupa za probijanje se podešavaju na vertikalnim mašinama za završnu obradu uz pravolinijsko povratno kretanje alata (vidi Poglavlje V, § 4).

Rice. 88.

Završne performanse u velikoj mjeri zavise od brzine kruga. Sa povećanjem brzine povećava se produktivnost, ali prevelika brzina dovodi do prskanja abrazivne paste ili maziva i zagrijavanja radnog komada.

Što je površina koja se obrađuje preciznija, brzina završne obrade bi trebala biti manja.

Ravne vanjske površine proboja su brušene na konvencionalnoj ploči za preklapanje.

Da bi se dobila precizna kontura, proboji matrica za slepljenje se podešavaju na preklopima profila od livenog gvožđa koji odgovaraju konturi proboja.

Korištenje konturnih preklopa omogućava ubrzanje završne obrade, jer se sva udubljenja žljebova za bušenje dovode istovremeno i postiže se stroga ravnost i paralelnost žljebova s njihovom točnom lokacijom u istoj ravnini.

Kvaliteta završne obrade i produktivnost procesa ovise o završnom materijalu, stoga ne treba izvoditi završnu obradu bilo kakvim abrazivnim završnim materijalima, jer to može uzrokovati nepotrebno vrijeme, dovesti do oštećenja preklopa i odbacivanja dijela.

Veličina zrna abraziva ima najveći uticaj na performanse i kvalitet završne obrade. Stoga je pri završnoj obradi dijelova potrebno postupno prelaziti s krupnozrnih (krupnih) na sitnozrnate (fino) abrazivne završne materijale.

Neprihvatljivo je raditi sa kontaminiranim završnim materijalima ili miješati prahove i paste različitih veličina. Zgusnute meke paste prije upotrebe treba razrijediti benzinom, kerozinom ili terpentinom.

Poliranje. Poliranje se koristi za poboljšanje čistoće formiranih površina dijelova kalupa; eliminirati tragove prethodnih postupaka obrade na njima (poteze, ogrebotine, najsitnije nepravilnosti).

Postoje dvije vrste poliranja: prethodno i završno. Predpoliranje se koristi za mehaničko uklanjanje površinskih nepravilnosti labavim abrazivima (u slobodnom stanju) ili zrncima pričvršćenim na radnoj površini kotača za poliranje. Završno poliranje se izvodi prašcima za fino brušenje u prahu ili mekim elastičnim točkovima premazanim finim pastama za poliranje.

Uz dobro obavljenu predobradu površine (bez ogrebotina, poteza, udubljenja), uklanjanje metala tokom poliranja iznosi samo 0,03-0,05 mm. Ali ako je prije poliranja korišteno, na primjer, brušenje brusnim papirom ili filcanim točkom s grubim abrazivnim zrnom nanesenim na njihovu površinu (br. 80 i grublji), tada će možda biti potrebno ukloniti sloj do dubine od 0,1 mm .

Prilikom završnog poliranja (glancanja), sloj koji se uklanja sa površine dijela je mikrometar ili djelić mikrometra. U proizvodnji kalupa i kalupa, hrapavost površine kao rezultat poliranja može se postići do stepena 12. Početna hrapavost površine za poliranje mora biti najmanje 8. Za sjaj, početna hrapavost površine mora odgovarati 9. klasi.

U zavisnosti od zahtevane klase čistoće obrade, preporučuje se sledeća granularnost abraziva (tabela 7).

Tabela 7

Visoka obrada površine postiže se u nekoliko prolaza uz uzastopno smanjenje veličine zrna materijala za poliranje. Za jedan prelaz možete povećati čistoću površine za 1-2 klase. Što je površina bolje pripremljena za poliranje i što je veća početna klasa čistoće površine, to će biti potrebno manje prijelaza tokom poliranja, to će obrada biti produktivnija i manja potrošnja materijala za poliranje.

U proizvodnji dijelova alata postavljaju se posebni zahtjevi za poliranje. Glavni je osigurati potrebnu hrapavost obrađene površine bez izobličenja dimenzija i oblika dijela. Nedostaci na poliranoj površini nisu dozvoljeni.

Ako se na poliranoj površini pronađu duboke ogrebotine, ogrebotine, školjke i udubljenja, prvo ih je potrebno ukloniti brušenjem abrazivnim kotačem ili brusnim papirom i tek onda pristupiti poliranju. Poliranje se obično započinje u područjima gdje je najvjerovatnije da će se defekti nalaziti.

Na poliranim površinama nisu dopuštene opekotine (plavo-smeđa mjesta) koje nastaju zbog pregrijavanja površinskih slojeva metala na ovom mjestu. Nakon poliranja hromiranih površina, pojedinačni rizici, školjke, udubljenja, žute mrlje, mjesta ljuštenja premaza, pukotine, nepotpuno polirane površine i mjesta brušena do osnovnog metala ili do prethodnog sloja premaza (prije bakrenja) nisu dozvoljeno. Kao zasebna vrsta poliranja uobičajena je priprema površina dijelova za galvanske prevlake - matiranje. Prilikom matiranja, točak za poliranje (filc ili tkanina) se povremeno podmazuje pastama koje sadrže fina abrazivna zrna (elektrokorund ili druge). U ovom slučaju, maršalitne paste su najefikasnije, jer abrazivna zrna sadržana u njima ne ostavljaju duboke ogrebotine na površini tokom obrade.

Matiranje se izvodi okretanjem kotača u smjeru poprečno na prethodno dobijenu hrapavost kapice. Zbog toga se prilikom matiranja značajno smanjuje hrapavost tretirane površine i bolje se zadržava pocinčani premaz. Osim toga, proces poliranja nanesenog premaza nakon matiranja je efikasniji i uklanja se manji sloj nanesenog metala (hrom).

Poliranje se vrši i na mašini i ručnim alatima. Prilikom poliranja, poliranja, tokarenja, brušenja i bušenja koriste se mašine. U ovom slučaju, rotacija se može dati ili alatu za poliranje ili radnom komadu, što ovisi o obliku površine koja se polira, a ponekad i o obliku i masi obratka.

Za poliranje se koriste i ručne mašine sa pneumatskim ili električnim pogonom, u čiju se kartušu ubacuju vrhovi za poliranje odgovarajućeg oblika.

Za postupno dovođenje abrazivne mase na radnu površinu mehaničkog alata za poliranje, u sredini se izrađuje prolazna rupa ili konusno udubljenje, koje se prije poliranja napuni abrazivnom masom. U procesu rada, masa, koja padne pod alat za poliranje, prelazi na njegovu radnu površinu i nadoknađuje već razrađenu ili djelomično poprskanu masu za poliranje.

Sastav paste obično uključuje mašinsko ulje, kerozin, parafin ili stearin i najfiniji abrazivni prah u odgovarajućim razmerama.

Prilikom ručnog poliranja površina čeličnih dijelova, kerozin se obično koristi kao mazivo, koje se koristi za razrjeđivanje abrazivnog praha ili GOI paste. Završna obrada formirajućih šupljina alata izvodi se krugovima od filca ili kože, na koje se nanosi GOI pasta. Krugovi od filca prijavljuju rotaciju do 8000 o/min.

Točkovi od filca se koriste za grublje završne obrade i pri manjim brzinama, jer brzo postaju neupotrebljivi.

Zrcalno poliranje se izvodi tvrdim (bakrenim, vlaknastim ili drvenim) vrhovima sa tankim slojem paste za poliranje koja sadrži krom oksid, željezni oksid (krokus) ili tripolit nanesenu na njihovu površinu.

Prilikom poliranja važna je ispravna periferna brzina alata za poliranje. Pri poliranju dijelova od čelika i hroma uzima se obodna brzina za krugove koji koriste abrazivne prahove od 20-35 m/s, a za krugove koji koriste paste - 30-50 m/s. Površine složenog oblika poliraju se manjom obodnom brzinom.

Pritisak kruga na radni komad trebao bi biti 2,5-5 kg. U ovom slučaju se koristi veći pritisak prilikom preliminarnog poliranja, a manji pritisak se koristi za finalno poliranje. Prilikom poliranja ogledala, pritisak bi trebao biti vrlo mali, inače se pojavljuju mrlje i opekotine.

Jedinstveni tarifno-kvalifikacijski imenik radova i zanimanja radnika (ETKS). Izdanje #71

Odobreno Uredbom Državnog komiteta za rad SSSR-a, Svesaveznog centralnog savjeta sindikata od 24. jula 1985. N 239 / 16-26

Polir optičkih delova

§ 67. Polir optičkih delova 2. kategorije

Opis posla. Fino brušenje i poliranje jednostavnih dijelova od optičkog stakla na poluautomatskoj i univerzalnoj opremi za brušenje i poliranje. Brušenje brusnih alata na mašinama za brušenje i poliranje različitih tipova sa tolerancijom kvaliteta površine u smislu ukupnih grešaka više od 0,3 interferentnog prstena.

Mora znati: uređaj i pravila za korištenje strojeva za brušenje i poliranje; postavljanje mašina i postupak brušenja alata za ravnalo, šablon; uređaj, namjena i upotreba kontrolnih i mjernih alata i instrumenata; marke i vrste optičkih stakala; označavanje i karakteristike abrazivnih materijala; korišteni pomoćni materijali; opšte informacije o sistemu tolerancija i naleganja, kvalifikacijama, parametrima hrapavosti i klasama čistoće obrade.

Primjeri rada

1. Plosnati optički dijelovi sa većom stranom ili prečnikom preko 10 do 50 mm sa omjerom debljine i prečnika ili veće strane preko 0,1 - fino brušenje i poliranje prema VI-VII razredima čistoće sa tolerancijama: za kvalitet površine za opšte greške preko 1 ,5 interferentnih prstena na 1 cm površine, lokalne greške preko 0,7 prstena, debljine preko 0,6 mm, preko 7 do 10 minuta po klinu.

2. Plosnati optički dijelovi sa većom stranom ili prečnikom preko 50 do 100 mm i do 10 mm, složeni dijelovi sa većom stranom ili prečnikom preko 10 do 50 mm sa omjerom debljine i prečnika ili veće strane preko 0,15 - fino mljevenje i poliranje po VIII klasi čistoće sa tolerancijama: za kvalitet površine za opšte greške preko 2,0 interferentnog prstena na 1 cm površine, za lokalne greške preko 1,0 prstena, za debljinu preko 0,5 mm, za klin preko 7 minuta .

3. Plano-konveksna, bikonveksna i pozitivna meniskusna sočiva prečnika većeg od 10 do 50 mm sa omjerom debljine i prečnika većim od 0,09 - fino brušenje i poliranje prema VI-VII klasi čistoće sa tolerancijama: za površinu kvaliteta za ukupne greške preko 2,0 interferentni prsten po 1 cm površine, prema lokalnim greškama više od 0,7 prstena, za debljinu veću od 0,4 mm.

4. Planokonveksna, bikonveksna i meniskusna pozitivna sočiva prečnika većeg od 50 do 100 mm i do 10 mm, složena sočiva prečnika većeg od 10 do 50 mm sa omjerom debljine i prečnika većim od 0,2 - fino brušenje i poliranje po VII klasi čistoće sa tolerancijama: na kvalitet površine po opštim greškama preko 2,0 interferentnog prstena po 1 cm površine, po lokalnim greškama preko 1,0 prstena.

§ 68. Polir optičkih delova 3. kategorije

Opis posla. Fino brušenje i poliranje dijelova srednje složenosti od optičkog stakla, kristala i keramike na poluautomatskoj i univerzalnoj opremi za brušenje i poliranje.

Mora znati: pravila za postavljanje mašina za brušenje i poliranje; fizička i hemijska svojstva optičkih stakala, kristala i drugih optičkih materijala; metode izrade i metode podešavanja alata; pravila za upotrebu optičkih instrumenata za provjeru linearnih i ugaonih dimenzija optičkih dijelova; sistem tolerancija i sletanja, kvalifikacije, parametri hrapavosti i klase čistoće obrade.

Primjeri rada

1. Plosnati optički dijelovi sa većom stranom ili prečnikom preko 10 do 50 mm sa omjerom debljine i prečnika ili većom stranom preko 0,05 do 0,09 - fino brušenje i poliranje prema IV - V razredima čistoće s tolerancijama: za kvalitet površine prema općim greške preko 0,8 do 1,0 interferentnih prstena po 1 cm površine, lokalne greške preko 0,5 do 0,7 prstena, debljine preko 0,3 do 0,6 mm, klin preko 5 do 6 minuta.

2. Plosnati optički dijelovi sa većom stranom ili prečnikom preko 50 do 100 mm i do 10 mm, složeni sa većom stranom ili prečnikom preko 10 do 50 mm sa odnosom debljine prema prečniku ili veće strane preko 0,05 do 0,15 - fino brušenje i poliranje prema V-VII razredima čistoće sa tolerancijama: za kvalitet površine uobičajenim greškama preko 1,0 do 1,5 interferentnih prstena po 1 cm površine, lokalnim greškama preko 0,7 do 1,0 prstena, za debljinu preko 0,4 do 0,5 mm, po 5 do 7 minuta.

3. Plosnati optički dijelovi sa većom stranom ili prečnikom preko 100 do 500 mm, složeni sa većom stranom ili prečnikom preko 50 do 100 mm i do 10 mm sa omjerom debljine i prečnika ili većom stranom preko 0,15 - fino brušenje i poliranje prema VIII - IX klasama čistoće sa tolerancijama: za kvalitet površine za opšte greške preko 1,0 interferentnih prstena po 1 cm površine, za lokalne greške preko 0,7 prstena, za debljinu preko 0,3 mm, za klin preko 10 minuta.

4. Plosnati optički dijelovi sa većom stranom ili prečnikom preko 500 mm, složeni sa većom stranom ili prečnikom preko 100 mm sa omjerom širine preko 6 do 10 ili sa omjerom debljine prema prečniku ili većom stranom preko 0,2 - fino mljevenje i poliranje prema VIII klasi čistoće sa tolerancijama: za kvalitet površine za opšte greške preko 2,0 interferentnih prstena po 1 cm površine, za lokalne greške preko 1,5 prstena, za debljinu preko 1,5 mm, za klin preko 10 minuta.

5. Polirani optički dijelovi prečnika većeg od 10 do 200 mm - skošenje dijamantskim alatom ili abrazivom.

6. Klinovi i prizme sa 1 i 2 reflektirajuće površine tipova AR, BR, BS, BU sa većom stranom od preko 10 do 50 mm - fino brušenje i poliranje prema IV - VII klasi čistoće sa tolerancijama: za kvalitet površine za ukupne greške preko 1 0 interferentnog prstena po 1 cm površine, lokalne greške preko 0,5 prstena, na uglovima i piramidalnost preko 5 minuta.

7. Klinovi i prizme sa većom stranom preko 50 do 100 mm i do 10 mm, složeni sa većom stranom preko 10 do 50 mm - fino brušenje i poliranje po VII klasi čistoće sa tolerancijama: za kvalitet površine za opšte greške preko 1,5 interferentnih prstenova po 1 cm površine, prema lokalnim greškama preko 0,7 prstena, na uglovima i piramidalnosti preko 10 minuta.

8. Plano-konveksne, bikonveksne, pozitivne meniskusne leće prečnika većeg od 10 do 50 mm sa omjerom debljine sočiva i prečnika većim od 0,05 do 0,09 - fino brušenje i poliranje prema IV - V klasama čistoće sa tolerancijama: za kvalitet površine prema opštim greškama preko 1,5 do 2,0 interferentnog prstena na 1 cm površine, prema lokalnim greškama preko 0,5 do 0,7 prstena, za debljinu preko 0,15 do 0,4 mm.

9. Planokonveksna, bikonveksna, pozitivna meniskusna sočiva prečnika većeg od 50 do 100 mm i do 10 mm, složena sočiva prečnika većeg od 10 do 50 mm sa omjerom debljine i prečnika većim od 0,1 do 0,2 - fino brušenje i poliranje prema IV - VI klasi čistoće sa tolerancijama: za kvalitet površine za opšte greške preko 1,5 do 2,0 interferentnog prstena na 1 cm površine, za lokalne greške preko 0,7 do 1,0 prstena, za debljinu od 0,4 do 0,5 mm.

10. Planokonveksna, bikonveksna, pozitivna meniskusna sočiva prečnika većeg od 100 do 250 mm, složena sočiva prečnika većeg od 50 do 100 mm i do 10 mm sa omjerom debljine i prečnika većim od 0,2 - fino brušenje i poliranje prema VIII - IX klasama čistoće sa tolerancijama: za kvalitet površine za opšte greške preko 1,0 interferentnog prstena na 1 cm površine, za lokalne greške preko 1,0 prstena, za debljinu preko 0,2 mm.

§ 69. Polir optičkih delova 4. kategorije

Opis posla. Fino brušenje i poliranje složenih dijelova od optičkog stakla, kristala i keramike na poluautomatskoj i univerzalnoj opremi za brušenje i poliranje.

Mora znati: pravila za postavljanje uređaja za provjeru linearnih, ugaonih dimenzija i optičkih karakteristika; tehnološke karakteristike obrade različitih vrsta optičkog stakla; načini finog podešavanja čistoće i boje; uređaj različitih uređaja i metode za njihovu proizvodnju.

Primjeri rada

1. Plosnati optički dijelovi sa većom stranom ili prečnikom većim od 10 do 50 mm sa omjerom debljine i prečnika većim od 0,03 do 0,05 - fino brušenje i poliranje prema III klasi čistoće sa tolerancijama: za kvalitet površine za opšte greške preko 0, 6 do 0,8 interferentnih prstenova po 1 cm površine, lokalne greške preko 0,3 do 0,5 prstena, debljine preko 0,1 do 0,3 mm, klin preko 3 do 4 minuta.

2. Plosnati optički dijelovi sa većom stranom ili prečnikom većim od 50 do 100 mm i do 10 mm, složeni sa većom stranom ili prečnikom većim od 10 do 50 mm sa omjerom debljine prema prečniku ili većoj strani preko 0,06 do 0,1 - fino brušenje i poliranje prema IV - V klasama čistoće sa tolerancijama: za kvalitet površine za opšte greške preko 0,6 do 1,0 interferentnih prstenova po 1 cm površine, za lokalne greške preko 0,5 do 0,7 prstenova, za debljinu preko 0,1 do 0,4 mm. , po klinu u trajanju od 4 do 5 minuta.

3. Plosnati optički dijelovi sa većom stranom ili prečnikom preko 100 do 500 mm, složeni sa većom stranom ili prečnikom preko 50 do 100 mm i do 10 mm sa omjerom debljine i prečnika ili većom stranom preko 0,05 do 0,15 - fino brušenje i poliranje prema V-VII razredima čistoće sa tolerancijama: za kvalitet površine uobičajenim greškama preko 0,3 do 1,0 interferentnih prstena po 1 cm površine, lokalnim greškama preko 0,5 do 0,7 prstena, za debljinu preko 0,3 mm, po klinu preko 5 minuta.

4. Ravni optički dijelovi sa većom stranom ili prečnikom preko 500 mm, složeni sa većom stranom ili prečnikom preko 100 mm sa omjerom širine preko 10 do 15 ili sa omjerom debljine prema prečniku ili većom stranom preko 0,08 do 0,2 - fino brušenje i poliranje prema IV - VII klasi čistoće sa tolerancijama: za kvalitet površine, za opšte greške, preko 1,0 do 2,0 interferentnih prstena po 1 cm površine, za lokalne greške, preko 1,0 do 1,5 prstena, za debljinu preko 1,0 do 1,5 mm, po klinu u trajanju od 7 do 10 minuta.

5. Polirani optički dijelovi prečnika do 10 i preko 200 mm - skošenje dijamantskim alatom ili slobodnim abrazivom.

6. Klinovi i prizme sa 1 - 2 reflektirajuće površine tipa AkR, BP, BM sa većom stranom od preko 10 do 50 mm - fino brušenje i poliranje prema III klasi čistoće sa tolerancijama: za kvalitet površine za opće greške preko 0,5 do 1,0 interferentnog prstena po 1 cm površine, lokalne greške preko 0,3 do 0,5 prstenova, na uglovima i piramidalnost preko 1 do 5 minuta.

7. Klinovi i prizme sa 1 - 2 reflektirajuće površine tipa AkR, BP, BM sa veličinom veće strane preko 50 do 100 mm i do 10 mm, složeni sa veličinom veće strane preko 10 do 50 mm. - fino brušenje i poliranje prema VI klasi čistoće sa tolerancijama: za kvalitet površine za opšte greške preko 0,6 do 1,5 interferentnih prstena po 1 cm površine, za lokalne greške preko 0,5 do 0,7 prstena, za uglove i piramidalnost preko 4 do 10 minuta.

8. Klinovi i prizme sa 1 - 2 reflektirajuće površine tipova AkR, BP, BM sa većom stranom od preko 100 mm, složeni sa većom stranom od preko 50 i do 10 mm - fino brušenje i poliranje po VII klasa čistoće sa tolerancijama: za kvalitetnu površinu po opštim greškama preko 1,0 interferentnog prstena na 1 cm površine, po lokalnim greškama preko 0,7 prstena, za uglove i piramidalnost preko 8 minuta.

9. Planokonveksna, bikonveksna, pozitivni i negativna meniskusna sočiva prečnika većeg od 10 do 50 mm sa omjerom debljine i prečnika većim od 0,03 do 0,05 mm - fino brušenje prema III klasi čistoće sa tolerancijama : za kvalitet površine za opšte greške preko 0,8 do 1,5 interferentnih prstena po 1 cm površine, prema lokalnim greškama preko 0,3 do 0,5 prstena, za debljinu od 0,05 do 0,15 mm.

10. Planokonveksna, bikonveksna, pozitivna i negativna meniskusna sočiva prečnika većeg od 50 do 100 mm i do 10 mm, složena sočiva prečnika većeg od 10 do 50 mm sa omjerom debljine i prečnika od više od 0,02 do 0,05 - fino brušenje i poliranje prema IV - V klasama čistoće sa tolerancijama: za kvalitet površine za opšte greške preko 1,0 do 1,5 interferentnih prstena po 1 cm površine, za lokalne greške preko 0,5 do 0,7 prstena, za debljinu preko 0,1 do 0,4 mm.

11. Planokonveksna, bikonveksna, pozitivna i negativna meniskusna sočiva prečnika većeg od 100 do 250 mm, složena sočiva prečnika većeg od 50 do 100 mm i do 10 mm sa odnosom debljine i prečnika od više od 0,2 - fino brušenje i poliranje prema VIII - IX klasama čistoće sa tolerancijama: za kvalitet površine za opšte greške preko 0,5 do 1,0 interferentnih prstena po 1 cm površine, za lokalne greške preko 0,5 do 0,8 prstena, za debljine preko 0,3 mm .

12. Planokonveksni, bikonveksni, pozitivni i negativni menisci prečnika većeg od 250 mm, složena sočiva prečnika većeg od 100 mm sa omjerom debljine i prečnika većim od 0,2 - fino brušenje i poliranje prema VII-IX klase čistoće sa tolerancijama: za kvalitet površine prema opštim greškama preko 0,5 do 1,0 interferentnih prstena po 1 cm površine, lokalne greške preko 0,3 prstena, za debljinu preko 0,05 mm.

§ 70. Polir optičkih delova 5. kategorije

Opis posla. Fino brušenje i poliranje posebno složenih dijelova od optičkog stakla svih marki, kristala i keramike na poluautomatskoj i univerzalnoj opremi za brušenje i poliranje.

Mora znati: tehnološke karakteristike obrade mekih i tvrdih stakla, optičkih kristala i keramike; redoslijed upotrebe materijala za brušenje i poliranje.

Primjeri rada

1. Plosnati optički dijelovi sa većom stranom ili prečnikom većim od 10 do 50 mm sa omjerom debljine prema prečniku ili većom stranom do 0,03 - fino brušenje i poliranje prema I - II klasi čistoće sa tolerancijama: za kvalitet površine za opće greške do 0,6 interferentnih prstena po 1 cm površine, prema lokalnim greškama do 0,3 prstena, za debljinu do 0,1 mm, za klin do 3 minute.

2. Plosnati optički dijelovi sa većom stranom ili prečnikom preko 50 do 100 mm i do 10 mm, složeni sa većom stranom ili prečnikom preko 10 do 50 mm sa omjerom debljine i prečnika ili većom stranom do 0,02 - fino brušenje i poliranje prema II - IV klasama čistoće sa tolerancijama: za kvalitet površine po opštim greškama do 0,6 interferentnih prstena po 1 cm površine, po lokalnim greškama do 0,5 prstena, za debljinu do 0,1 mm, za klin do 4 minuta.

3. Plosnati optički dijelovi sa većom stranom ili prečnikom preko 100 do 500 mm, složeni sa većom stranom ili prečnikom preko 50 do 100 mm i do 10 mm sa omjerom debljine i prečnika ili većom stranom preko 0,03 do 0,05 - fino brušenje i poliranje prema II-IV klasi čistoće sa tolerancijama: za kvalitet površine za opšte greške do 0,3 interferentni prsten po 1 cm površine, za lokalne greške do 0,5 prstena, za debljinu do 0,3 mm, za klin do 5 minuta.

4. Plosnati optički dijelovi sa većom stranom ili prečnikom preko 500 mm, složeni sa većom stranom ili prečnikom preko 100 mm sa omjerom širine i visine do 15 ili sa omjerom debljine prema prečniku ili većom stranom preko 0,05 do 0,08 - fino brušenje i poliranje prema II-III razredima čistoće sa tolerancijama: za kvalitet površine po opštim greškama do 1,0 interferentnih prstenova po 1 cm površine, po lokalnim greškama do 0,7 prstena, za debljinu do 1,0 mm, za klinasto nagnuto. do 5 minuta.

5. Klinovi i prizme sa 1, 2, 3 reflektirajuće površine tipova VL, VK, VP sa većom stranom većom od 10 do 50 mm - fino brušenje i poliranje prema I - II klasi čistoće sa tolerancijama: za kvalitet površine za opšte greške do 0,5 interferentnih prstena po 1 cm površine, prema lokalnim greškama do 0,3 prstena, na uglovima i piramidalnosti do 1 minuta.

6. Klinovi i prizme sa 1, 2, 3 reflektirajuće površine tipova VL, VK, VP sa veličinom veće strane preko 50 do 100 mm i do 10 mm, složeni sa veličinom veće strane preko 10 do 50 mm - fino brušenje i poliranje prema II - V klasama čistoće sa tolerancijama: za kvalitet površine po općim greškama do 0,5 interferentnih prstena po 1 cm površine, po lokalnim greškama do 0,5 prstena, za uglove i piramidalnost do 4 minute.

7. Klinovi i prizme sa 1, 2, 3 reflektirajuće površine tipova VL, VK, VP sa većom stranom preko 100 mm, složeni sa većom stranom preko 50 i do 10 mm - fino brušenje i poliranje prema II - VI klase čistoće sa tolerancijama: za kvalitet površine po opštim greškama do 1,0 interferentnih prstena po 1 cm površine, po lokalnim greškama do 0,7 prstena, za uglove i piramidalnost do 8 minuta.

8. Planokonveksna, bikonveksna, pozitivni i negativna meniskusna sočiva prečnika većeg od 10 do 50 mm sa omjerom debljine i prečnika do 0,03 - fino brušenje i poliranje prema I - II klasi čistoće sa tolerancijama: za kvalitet površine za opšte greške do 0,8 interferentnih prstena po 1 cm površine, prema lokalnim greškama do 0,3 prstena, za debljinu do 0,05 mm.

9. Planokonveksna, bikonveksna, pozitivna i negativna meniskusna sočiva prečnika većeg od 50 do 100 mm i do 10 mm, složena sočiva prečnika većeg od 10 do 50 mm sa odnosom debljine i prečnika od do 0,06 - fino brušenje i poliranje prema II - IV klasama čistoće sa tolerancijama: za kvalitet površine po opštim greškama do 1,0 interferentni prsten po 1 cm površine, po lokalnim greškama do 0,5 prstena, za debljinu do 0,1 mm.

10. Planokonveksna, bikonveksna, pozitivna i negativna meniskusna sočiva prečnika većeg od 100 do 250 mm, složena sočiva prečnika većeg od 50 do 100 mm i do 10 mm sa odnosom debljine i prečnika od do 0,2 - fino brušenje i poliranje prema II - IV klasama čistoće sa tolerancijama: za kvalitet površine po opštim greškama do 0,5 interferentnih prstena po 1 cm površine, po lokalnim greškama do 0,5 prstena, za debljinu do 0,3 mm.

11. Planokonveksna, bikonveksna sočiva, pozitivni i negativni menisci prečnika većeg od 250 mm, složena sočiva prečnika većeg od 100 mm sa omjerom debljine i prečnika do 0,2 - fino brušenje i poliranje prema do IV - VI klase čistoće sa tolerancijama: za kvalitet površine prema opštim greškama do 0,5 interferentnih prstena po 1 cm površine, lokalne greške do 0,3 prstena, za debljinu do 0,05 mm.

§ 71. Polir optičkih delova 6. kategorije

Opis posla. Grubo, srednje i fino brušenje, poliranje i dorada dijelova od optičkog stakla svih kvaliteta, kristala i keramike metodom elastičnog pričvršćivanja korištenjem klasičnih načina obrade pojedinačno za "finiš" i grupno za grubo, srednje i fino brušenje na univerzalnoj opremi za brušenje i poliranje pomoću univerzalnih uređaja.

Mora znati: optimalne metode obrade i dorade dimenzija optičkih delova visoke složenosti od svih optičkih materijala; uređaj i pravila za postavljanje svih vrsta mašina za brušenje i poliranje, ljuštenje i doradu; sve vrste mernih instrumenata.

Primjeri rada

1. Plosnati optički dijelovi sa većom stranom ili prečnikom većim od 100 do 500 mm, složeni sa većom stranom ili prečnikom većim od 50 do 100 mm i do 10 mm sa omjerom debljine prema prečniku ili većom stranom do 0,03 - grubo, srednje i fino brušenje, poliranje i dorada prema I - II klasi čistoće sa tolerancijama: za kvalitet površine po opštim greškama do 0,1 interferentni prsten po 1 cm površine, po lokalnim greškama do 0,1 prsten, za debljinu do 0,06 mm, za klin do 30 sekundi.

2. Plosnati optički dijelovi sa većom stranom preko 500 mm, složeni sa većom veličinom strane ili prečnikom preko 100 mm sa omjerom debljine i prečnika ili većom stranom do 0,05 - grubo, srednje i fino brušenje, poliranje i dorada prema I - II klase čistoće sa tolerancijama: za kvalitet površine po opštim greškama do 0,5 interferentnih prstena po 1 cm površine, po lokalnim greškama do 0,1 prstena, za debljinu do 0,5 mm, za klin do 30 sekundi.

3. Sočiva svih vrsta, sferna i asferična prečnika preko 100 do 250 mm, kompleksna prečnika preko 50 do 100 mm i do 10 mm - grubo, srednje i fino brušenje, poliranje i dorada prema I klasa čistoće sa tolerancijama: za kvalitet površine prema opštim greškama do 0,05 interferentnog prstena na 1 cm površine, prema lokalnim greškama do 0,1 prstena, za debljinu do 0,1 mm.

4. Sočiva svih vrsta, sferna i asferična prečnika većeg od 250 mm, kompleksna prečnika preko 100 mm - grubo, srednje i fino brušenje, poliranje i dorada prema II-III razredima čistoće sa tolerancijama: za kvalitet površine za opšte greške do 0,2 interferentnih prstena za 1 cm površine, prema lokalnim greškama do 0,1 prstena, za debljinu do 0,01 mm.

5. Prizme i klinovi svih vrsta sa većom stranom preko 100 mm, složeni sa većom stranom preko 50 mm i do 10 mm - grubo, srednje i fino brušenje, poliranje i dorada prema I - II čistoći klase sa tolerancijama: za kvalitet površine za opšte greške do 0,5 interferentnih prstena po 1 cm površine, za lokalne greške do 0,1 prstena, za uglove i piramidalnost do 30 sekundi.