Poles bagian optik. Proses teknologi pemrosesan bagian optik (dasar umum). Operasi teknologi dasar

Kementerian Pendidikan Republik Belarus

lembaga pendidikan

"UNVERSITAS NEGERI BELARUSIA

ILMU INFORMASI DAN RADIO ELEKTRONIKA»

"PROSES TEKNOLOGI PENGOLAHAN

BAGIAN OPTIK (dasar umum)"

MINSK, 2008

Operasi teknologi dasar

Proses teknologi pembuatan komponen optik terdiri dari pemrosesan permukaan kerja dan pemasangannya. Kosong (kaca gumpalan, ubin, pengepresan, dll.) Diberikan dimensi yang diperlukan, dan permukaan diberi struktur sesuai dengan tujuannya.

Saat menyusun proses teknologi yang paling tepat, jenis bahan baku, jumlah bagian dalam batch, sarana teknis yang tersedia (peralatan, perkakas, dll.) dan akurasi manufaktur yang diperlukan harus diperhitungkan. Pemrosesan banyak bagian optik dapat dibagi menjadi beberapa tahap utama, yang masing-masing memiliki tujuan tertentu.

kosong. Operasi pengadaan adalah penghilangan material berlebih, memberikan benda kerja bentuk yang akurat, mempertahankan dimensi yang diinginkan, menyediakan struktur permukaan (kabut) yang diinginkan untuk penggilingan halus berikutnya.

Operasi untuk mendapatkan produk setengah jadi bisa sangat beragam. Ini adalah pemotongan kaca, penggergajian, penggilingan, pengeboran, pembulatan, pengelupasan, penggilingan sedang, chamfering, dll. Pemrosesan dilakukan dengan abrasive dalam keadaan bebas atau terikat (lingkaran, pemotong, alat keramik-logam berlian). Dalam banyak operasi (sphere grinding, centering, milling, faceting), perkakas yang terbuat dari berlian sintetis pada ikatan logam-keramik banyak digunakan.

Operasi bantu (stiker, perekatan, pemblokiran, dll.) digunakan untuk menempelkan bagian ke perlengkapan dan mengelompokkannya untuk pemrosesan lebih lanjut bersama atau untuk menghilangkan semua jenis kontaminan (mencuci, menyeka).

Penggilingan halus. Ini adalah persiapan permukaan bagian optik untuk pemolesan, yaitu, menghilangkan kelonggaran pada benda kerja dan membawa dimensi sisi ke yang ditentukan karena pemrosesan berurutan dengan abrasive dengan berbagai ukuran (yang disebut transisi) . Sebagai hasil penggilingan halus, diperoleh tekstur permukaan matte dengan struktur yang sangat halus.

Butiran abrasif, saat bergulir di antara kaca dan penggiling, merusak kaca dengan ujung tombaknya. Karena aksi guncangan-getaran dari butiran abrasif, lapisan permukaan yang rusak (tonjolan dan fraktur conchoidal) terbentuk pada kaca, dan di bawahnya adalah lapisan retak internal. Kedalaman lapisan yang retak beberapa kali (4 atau lebih) lebih besar dari kedalaman KO lapisan permukaan (studi oleh N. N. Kachalov, K. G. Kumanin dan ilmuwan lain).

Jika ada kelebihan air selama penggilingan, biji-bijian dicuci, tekanan pada setiap biji-bijian yang tersisa meningkat, mereka dihancurkan atau macet. Dalam hal ini, goresan dan goresan tidak dapat dihindari. Kelebihan abrasif, mencegah butiran bergulir bebas, menyebabkan goresan dan mengurangi produktivitas. Penggilingan paling produktif ketika butiran abrasif didistribusikan dalam satu lapisan.

Kecepatan spindel mempengaruhi frekuensi butiran bergulir dan aksi getaran kejutnya. Peningkatan kecepatan yang berlebihan menyebabkan, di bawah pengaruh gaya sentrifugal, jatuhnya butiran yang belum digunakan.

Jumlah penggilingan sebanding dengan jumlah tekanan. Secara praktis membatasi adalah tekanan di mana biji-bijian dihancurkan (kekuatan penghancur). Nilainya tergantung pada kekuatan abrasive yang digunakan.

Telah ditetapkan bahwa air menyebabkan proses kimia pada permukaan kaca, sebagai akibatnya menciptakan kekuatan penekan yang berkontribusi pada pemisahan partikel kaca dari permukaan yang dirawat.

pemolesan. Ini adalah operasi menghilangkan ketidakteraturan yang tersisa pada permukaan bagian optik setelah penggilingan halus untuk mendapatkan kelas kekasaran dan kebersihan yang diperlukan, serta untuk mendapatkan akurasi yang ditentukan dalam hal kerataan atau kelengkungan permukaan yang dirawat. Proses ini didasarkan pada aksi gabungan dari sejumlah faktor: mekanik, kimia dan fisiko-kimia

Penggunaan berbagai cairan pembasahan, seperti yang telah ditunjukkan oleh eksperimen, dapat mempercepat atau memperlambat proses pemolesan. Telah terbukti bahwa senyawa kaca mengandung silika di bawah pengaruh air membentuk film tertipis (dari 0,0015 hingga 0,007 mikron), yang menghentikan air untuk mengakses lapisan kaca yang lebih dalam dan efek kimianya pada mereka. Karena kekuatan mekanis, film ini terkoyak, memperlihatkan lapisan kaca baru, yang sekali lagi terkena air. Akibatnya, lapisan film baru terbentuk, yang segera putus, dll. Film itu sendiri mampu menahan partikel bahan pemoles pada permukaannya dengan gaya kohesif.

Sebagai alat pemoles, pelat muka, jamur dan cangkir digunakan, di mana lapisan resin atau bahan berserat diterapkan.

Untuk pemolesan kaca patri dua sisi, kaca cermin, kaca konstruksi, dan dekorasi barang pecah belah berkualitas tinggi, sangat penting untuk meningkatkan metode perawatan kimia (asam) permukaan kaca dengan etsa. Metode ini dapat digunakan sebagai pengganti pemolesan mekanis permukaan kaca, terkadang dikombinasikan dengan metode mekanis.

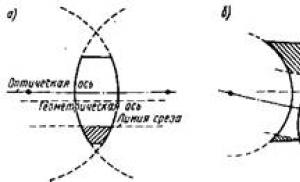

pemusatan. Ini adalah operasi pemrosesan bagian dengan diameter simetris ke sumbu optiknya, di mana sumbu optik dan geometris lensa digabungkan. Kebutuhan untuk melakukan operasi disebabkan oleh keadaan berikut. Dalam proses pembuatan blanko, misalnya, saat membulatkan kolom (Gbr. 1, a), pengasaran, penggilingan dan pemolesan, karena pelepasan lapisan kaca yang tidak merata, lensa dapat memiliki bentuk baji, yang ditandai dengan ketebalan yang tidak rata bagian di sepanjang tepi (Gbr. 1, b). Sedetail itu, ketika menerapkan bola, pusat permukaan bola, dan, akibatnya, sumbu optik digeser relatif terhadap sumbu geometris lensa.

Gambar 1. Skema pembentukan desentralisasi:

a - kemiringan sumbu kolom kosong; b - perpindahan pusat permukaan bola

Beras. 2. Decentering di lensa:

a - sumbu optik sejajar dengan sumbu geometris; b - sumbu optik pada sudut sumbu geometris

Beras. 3 Representasi skema

Gbr.4. Pemasangan lensa otomatis dengan kompresi antar kartrid:

1-lensa; 2-kartrid

Sumbu optik lensa sebelum operasi pemusatan dapat sejajar dengan sumbu geometrisnya (Gbr. 2, a) atau membentuk sudut tertentu (Gbr. 2, b). Dalam lensa seperti itu, ujung-ujungnya terletak pada jarak yang berbeda dari sumbu optik dan memiliki ketebalan yang berbeda. Lensa seperti itu tidak dapat ditempatkan di bingkai perangkat, karena gambarnya akan buruk (sumbu optik lensa tidak bertepatan dengan sumbu geometris bingkai). Untuk lensa di tengah, tepinya memiliki ketebalan yang sama, dan sumbu optik dan geometris disejajarkan dalam toleransi desentrasi (Gbr. 3b).

Pemasangan lensa pada kartrid sebelum pemusatan dilakukan secara optikal atau mekanis.

Metode optik - pemasangan dengan "silau" pada mata atau di bawah tabung optik. Lensa dipasang dengan resin pemusatan pada kartrid yang berputar dalam posisi di mana imobilitas gambar filamen lampu atau gambar "silau" dalam tabung optik dipastikan.

Metode mekanis (pemusatan diri) terdiri dari fakta bahwa lensa dipasang secara otomatis dengan kompresi antara dua kartrid yang terletak secara ketat pada sumbu yang sama (Gbr. 4).

Dengan kedua metode tersebut, pemasangan yang benar dijamin dengan persiapan yang baik dan pemangkasan tepi pemasangan kartrid dan tidak adanya runout bagian tengah selama rotasi.

perekatan. Tugas menempel adalah untuk mendapatkan sistem yang diikat dengan kaku dan terpusat.

Dalam beberapa kasus (terutama untuk bagian datar), perekatan diganti dengan kontak optik (perekatan molekuler dari dua permukaan yang dipoles).

Operasi teknologi bantu

Operasi tambahan yang paling penting adalah pemblokiran - koneksi bagian atau blanko dengan perangkat (stiker, mekanis, dengan kontak optik, pengikat vakum, pemasangan ke pemisah, dll.) untuk pemrosesan lebih lanjut bersama mereka. Kombinasi perlengkapan dan bagian atau kosong yang dipasang padanya disebut blok. Kualitas produk dan efisiensi proses teknologi sangat bergantung pada pilihan metode pemblokiran yang benar, tergantung pada ukuran dan bentuk bagian, akurasi yang diberikan.

Pemblokiran harus menyediakan:

1) memperbaiki jumlah maksimum kosong;

2) kemudahan pemrosesan dalam operasi ini (misalnya: penggilingan, pemolesan);

3) kemudahan untuk melakukan pengukuran yang diperlukan dalam proses kerja;

4) keandalan pengikatan pada mode operasi paling intensif;

5) tidak adanya kerusakan mekanis dan deformasi kosong atau bagian;

6) pengaturan yang benar dan simetris dari permukaan yang diproses relatif terhadap perlengkapan dan alat pemrosesan;

7) kemudahan dan kecepatan mengunci dan membuka kunci.

Dalam produksi optik, beberapa metode pemblokiran digunakan. Namun, yang paling umum sejauh ini adalah metode pengikatan elastis.

Pengikatan elastis. Ini digunakan dalam skala kecil dan produksi massal untuk suku cadang dengan presisi sedang. Operasi ini mencakup transisi berikut:

1. Stiker pada salah satu sisi bagian bantalan resin yang diproses secara manual atau pada mesin semi otomatis khusus.

2. Membersihkan permukaan lensa yang dirawat kedua

3. Lapping lens ke permukaan perangkat lapping yang dibersihkan dengan hati-hati (jamur, cangkir, pelat muka).

4. Merekatkan bagian-bagian ke perangkat perekat.

5. Blok pendinginan.

Ketebalan lapisan resin setelah pendinginan harus 0,1-0,2d (d adalah diameter lensa), tetapi tidak kurang dari 1 mm (untuk lensa berdiameter kecil). Jadi, misalnya, untuk lensa dengan diameter 30 mm, tinggi bantalan resin adalah 3-6 mm. Diameter bantalan resin sama dengan diameter bagian dan dibuat dengan sedikit lancip untuk memudahkan pemblokiran (Gbr. 5). Membuka kunci dilakukan di lemari es, dan terkadang hanya dengan palu kayu.

Shading digunakan untuk lensa berdiameter kecil dan radius kelengkungan kecil. Lapped dan masing-masing terletak di permukaan perangkat lapping, lensa diteteskan dengan resin cair dari atas. Resin mengisi cangkir, menghangatkan lensa dan menempel padanya. Sementara resin belum mengeras, perangkat perekat yang dipanaskan, seperti jamur, dimasukkan ke dalamnya. Setelah cukup direndam dalam resin dan meratakan sehingga sumbu perlengkapan bertepatan, blok didinginkan.Setelah pengupasan, permukaan blok dicuci dengan pelarut dan air. Membuka kunci dilakukan dengan memanaskan blok.

Dudukan kaku. Ini digunakan dalam produksi massal dan skala besar suku cadang dengan toleransi akurasi permukaan 0,5 cincin atau lebih, untuk ketebalan 0,05 mm atau lebih.

Untuk memproses sisi pertama, lensa (penekanan) direkatkan langsung ke perangkat di soket atau area khusus (Gbr. 6, a).

Beras. 5. Jenis bantal resin

Perangkat dipanaskan hingga suhu sekitar 100 ° C. Pada saat yang sama, bagian-bagiannya sedikit dipanaskan. Lapisan tipis resin atau bantalan kain berlapis ter diterapkan ke permukaan pemasangan perangkat (saat memproses sisi kedua). Setelah mengoleskan lensa dengan tongkat, resin dari bawah bagian bertahan sebanyak mungkin. Setelah memproses sisi pertama (pengkasaran atau penggilingan, penggilingan sedang dan halus, pemolesan), seluruh permukaan bagian dipernis dan diperlakukan dalam urutan yang sama di sisi kedua.

Dudukan semi-kaku. Digunakan untuk lensa tipis dengan radius kelengkungan besar dari permukaan yang dirawat. Lensa direkatkan dengan gasket kain berlapis ter ke mesin cuci logam, yang, pada gilirannya, direkatkan ke fixture (Gbr. 6, b). Dalam produksi tontonan, stiker kosong yang dipanaskan digunakan langsung pada lapisan resin. Untuk memastikan keakuratan pengikatan tersebut, perangkat khusus membentuk kursi berbentuk terbalik pada lapisan resin. Mereka menentukan tempat lensa selama pemblokiran (Gbr. 6c).

Pengikatan mekanis. Ini paling sering digunakan dalam operasi panen, misalnya, untuk memperbaiki prisma.

Bagian ditempatkan berdekatan satu sama lain dalam perlengkapan logam dengan potongan yang sesuai. Bagian luar dipegang oleh sekrup atau klem pegas. Gasket elastis (karet, karton) ditempatkan di bawah bagian yang ekstrem.

Beras. 6. Skema stiker (metode keras dan semi-keras):

a - metode keras; b - metode semi-kaku; c - stiker di tepian resin

(1 - lensa; 2 - paking kain berlapis ter; 3 - pelat bulat;

4 - resin; 5 - perlengkapan stiker);

Gips. Metode ini paling sering digunakan untuk mengencangkan prisma dengan toleransi sudut 3 "ke atas dan potongan kaca besar. Pengecoran gipsum terdiri dari menuangkan larutan gipsum dengan semen ke dalam perlengkapan dalam bentuk pot, badan, dll. ( Gbr. 7) langsung ke bagian yang diikat ke pelat muka. Bagian bawah pot dipasang ke cincin dengan sekrup atau dengan cara lain. Seringkali terbatas pada membungkus pelat muka dengan pelek karet. Setelah plester mengeras dan bagian bawah dipasang di dalamnya, dipasang langsung ke plester, pelek dilepas. Kesenjangan antara

Beras. 7. Skema plesteran:

1 - prisma; 2 - pelat muka memukul-mukul; 3 - piring; 4 - bawah; 5 - cincin tubuh dengan prisma setelah pengerasan gipsum dibersihkan dengan sikat kawat hingga kedalaman 2-3 mm dan dicuci.

Untuk memastikan pengupasan balok, ruang antara prisma sebelum menuangkan ditutupi dengan serbuk gergaji kering yang diayak halus, dan pelek logam ditempatkan pada 3-4 pelat setebal 2-3 mm. Untuk melindungi dari kelembaban dan pelepasan gipsum, ruang yang dibersihkan ditutupi dengan parafin cair.

Pembukaan blokir dilakukan dengan membelah gipsum dengan palu kayu atau pada mesin pres khusus. Penggunaan pers mengurangi kerumitan proses pembukaan kunci dan memastikan kualitas yang lebih tinggi, karena hampir semua prisma benar-benar bebas dari plester.

Metode kontak optik. Saat memproses bagian dengan permukaan yang presisi (hingga 0,05 cincin), dimensi sudut 1-2", paralelisme 1-10" (pelat presisi, cermin, irisan, prisma), kontak optik digunakan. Pada saat yang sama, cincin 0,5-2 dari permukaan bagian yang dipoles "dengan warna" dibersihkan dan diturunkan secara menyeluruh (alkohol, eter, sikat tupai, serbet cambric) dan diturunkan dengan halus dan ditekan ke permukaan yang dipoles yang juga disiapkan dengan hati-hati. perangkat kontak. Tekanan diterapkan sampai pola interferensi menghilang. Kesenjangan antara bagian-bagian ditutupi dengan pernis, atau larutan lak di diperbaiki.

Perangkat kontak dapat memiliki bentuk dan ukuran yang berbeda (Gbr. 8) tergantung pada bentuk dan ukurannya

Beras. 8. Perangkat kontak untuk pelat dan prisma: a - pelat kontak dengan pelat bidang-paralel (1 - pelat; 2 - pelat kontak); b - perlengkapan untuk prisma dan irisan (1 - prisma; 2 - perlengkapan kontak) benda kerja.

Permukaannya harus dipoles dengan akurasi cincin 0,1-0,5. Jika paralelisme diperlukan, itu dapat dipertahankan hingga 1-2”. Keakuratan sudut juga dijaga dengan ketat, karena kualitas produk tergantung pada keakuratan dimensi sudut, paralelisme, dan kualitas permukaan perangkat kontak.

Saat melepas dari kontak, pemanasan atau pendinginan digunakan. Bagian tipis (0,1-0,5 mm) dapat dengan hati-hati dihilangkan dengan pisau cukur atau setetes eter dituangkan ke permukaan bagian.

Pemasangan di separator. Pemisah atau perangkat pemisah digunakan dalam benda kerja dan dalam operasi akhir untuk menyempurnakan permukaan dan dimensi sudut. Pemisah adalah sangkar dengan potongan di mana benda kerja ditempatkan. Pemrosesan bagian-bagian tersebut, misalnya, dalam benda kerja, dapat dilakukan secara bersamaan dari dua sisi (Gbr. 9, a). Untuk finishing yang halus, pelat kaca tebal dengan potongan dengan diameter berbeda digunakan, di mana berbagai detail diletakkan (Gbr. 9, b). Potongan mencegah bagian dari jatuh dari pad.

Beras. 9. Pemisah: a - skema penggilingan dua sisi (1 - pemisah; 2 - pelat; 3 - penggiling); pemisah b-kaca untuk penyelesaian mekanis bagian datar

Pemisah itu sendiri secara konstan memperbaiki permukaan bantalan pemoles selama operasi, dengan demikian menjaganya dalam kondisi baik, yaitu juga merupakan cakram pembentuk.

Jika pada suatu bagian (pelat, baji) diperlukan untuk menambah atau mengurangi sudut baji, maka pemberat direkatkan pada ujungnya dengan lilin lunak, karena itu area yang diinginkan digerakkan lebih kuat.

Rasio luas lubang dan seluruh bagian pemisah ditentukan dengan perhitungan.

Membuat satu set penggiling

Menggerinda permukaan cembung saat bergerak dari abrasif yang lebih kasar ke yang lebih halus selalu dimulai dari tepi. Hal ini memastikan bahwa ketebalan lensa yang diinginkan dipertahankan di tengah dan penggilingan yang seragam dari seluruh permukaan dari tepi ke tengah. Jari-jari kelengkungan pahat gerinda diubah dengan memotong saat berpindah dari abrasive yang lebih besar ke yang lebih kecil.

Beras. Gambar 10. Representasi skematis dari perubahan jari-jari kelengkungan permukaan alat cangkir (a) dan jamur (b):

R 1 - radius kelengkungan alat pengupas; R 2 - radius kelengkungan alat untuk penggilingan sedang; R 3 - jari-jari kelengkungan alat untuk penggilingan halus

Jari-jari kelengkungan cangkir secara bertahap menurun (Gbr. 10a), sedangkan jari-jari jamur, sebaliknya, meningkat (Gbr. 10b).

Saat menggiling alat, permukaannya diberi jari-jari kelengkungan atau kerataan yang diinginkan. Pada saat yang sama, permukaan dipoles sampai bekas pemotong atau pengikis dihilangkan.

Urutan operasinya adalah sebagai berikut.

1. Permukaan pahat untuk tahap terakhir penggilingan disesuaikan dengan memotong sesuai dengan templat dengan radius tertentu, dan kemudian blok bagian yang rusak diblokir di atasnya.

2. Pada alat yang sama, balok digiling dan dipoles. Pola interferensi (“warna”) terlihat.

3. Jika "warna" tidak memenuhi persyaratan yang berlaku untuk set gerinda ini, maka gerinda dipotong ulang, digiling ulang, dipoles dan "warna" ditinjau.

Beras. 11. Skema Lapping:

a - permukaan kelengkungan kecil; b - permukaan kelengkungan besar (D bl - diameter blok)

4. Setelah mencapai "warna" yang diinginkan, pahat digiling sampai bekas pemotong atau pengikis dihilangkan, dan balok sekali lagi akhirnya diperiksa dengan kaca percobaan.

5. Ketika penggiling terakhir disiapkan, misalnya, untuk menggiling dengan bubuk mikro M10, penggiling sebelum penggiling terakhir disesuaikan (sudah setelah dilumatkan), misalnya, untuk menggiling dengan bubuk mikro M20. Untuk melakukan ini, balok uji digiling di atasnya dan ketukannya disesuaikan dengan alat untuk penggilingan terakhir. Balok dengan kelengkungan kecil (dengan jari-jari kelengkungan besar) harus digosok setidaknya dari diameternya, dan balok dengan kelengkungan besar dengan 1/6-1/7 diameternya (Gbr. 11). Masih ada nama dalam produksi: "jari-jari lemah" (jari-jari kelengkungan besar), "jari-jari kuat", atau "bola curam" (jari-jari kelengkungan kecil). Nama-nama ini tidak boleh digunakan.

6. Di bawah gerinda yang diluruskan, yang sebelumnya disetel, dll. hingga seluruh rangkaian disetel.

metil bromida (CH3Br) dan metilen bromida (CH2Br2) banyak digunakan dalam produksi lampu halogen. 2 Proses teknologi pembuatan lampu halogen kuarsa 2.1 Sifat fisik kaca kuarsa dan metode pemrosesannya Pengurangan yang signifikan dalam dimensi keseluruhan lampu halogen dan kebutuhan untuk menciptakan kondisi untuk pengoperasian siklus halogen membutuhkan ...

Kementerian Pendidikan Republik Belarus

lembaga pendidikan

"UNVERSITAS NEGERI BELARUSIA

ILMU INFORMASI DAN RADIO ELEKTRONIKA»

KARANGAN

Pada topik:

"PROSES TEKNOLOGI PENGOLAHAN

BAGIAN OPTIK (dasar umum)"

MINSK, 2008

Operasi teknologi dasar

Proses teknologi pembuatan komponen optik terdiri dari pemrosesan permukaan kerja dan pemasangannya. Kosong (kaca gumpalan, ubin, pengepresan, dll.) Diberikan dimensi yang diperlukan, dan permukaan diberi struktur sesuai dengan tujuannya.

Saat menyusun proses teknologi yang paling tepat, jenis bahan baku, jumlah bagian dalam batch, sarana teknis yang tersedia (peralatan, perkakas, dll.) dan akurasi manufaktur yang diperlukan harus diperhitungkan. Pemrosesan banyak bagian optik dapat dibagi menjadi beberapa tahap utama, yang masing-masing memiliki tujuan tertentu.

kosong. Operasi pengadaan adalah penghilangan material berlebih, memberikan benda kerja bentuk yang akurat, mempertahankan dimensi yang diinginkan, menyediakan struktur permukaan (kabut) yang diinginkan untuk penggilingan halus berikutnya.

Operasi untuk mendapatkan produk setengah jadi bisa sangat beragam. Ini adalah pemotongan kaca, penggergajian, penggilingan, pengeboran, pembulatan, pengelupasan, penggilingan sedang, chamfering, dll. Pemrosesan dilakukan dengan abrasive dalam keadaan bebas atau terikat (lingkaran, pemotong, alat keramik-logam berlian). Dalam banyak operasi (sphere grinding, centering, milling, faceting), perkakas yang terbuat dari berlian sintetis pada ikatan logam-keramik banyak digunakan.

Operasi bantu (stiker, perekatan, pemblokiran, dll.) digunakan untuk menempelkan bagian ke perlengkapan dan mengelompokkannya untuk pemrosesan lebih lanjut bersama atau untuk menghilangkan semua jenis kontaminan (mencuci, menyeka).

penggilingan halus. Ini adalah persiapan permukaan bagian optik untuk pemolesan, yaitu, menghilangkan kelonggaran pada benda kerja dan membawa dimensi sisi ke yang ditentukan karena pemrosesan berurutan dengan abrasive dengan berbagai ukuran (yang disebut transisi) . Sebagai hasil penggilingan halus, diperoleh tekstur permukaan matte dengan struktur yang sangat halus.

Butiran abrasif, saat bergulir di antara kaca dan penggiling, merusak kaca dengan ujung tombaknya. Karena aksi guncangan-getaran dari butiran abrasif, lapisan permukaan yang rusak (tonjolan dan fraktur conchoidal) terbentuk pada kaca, dan di bawahnya adalah lapisan retak internal. Kedalaman lapisan yang retak beberapa kali (4 atau lebih) lebih besar dari kedalaman KO lapisan permukaan (studi oleh N. N. Kachalov, K. G. Kumanin dan ilmuwan lain).

Jika ada kelebihan air selama penggilingan, biji-bijian dicuci, tekanan pada setiap biji-bijian yang tersisa meningkat, mereka dihancurkan atau macet. Dalam hal ini, goresan dan goresan tidak dapat dihindari. Kelebihan abrasif, mencegah butiran bergulir bebas, menyebabkan goresan dan mengurangi produktivitas. Penggilingan paling produktif ketika butiran abrasif didistribusikan dalam satu lapisan.

Kecepatan spindel mempengaruhi frekuensi butiran bergulir dan aksi getaran kejutnya. Peningkatan kecepatan yang berlebihan menyebabkan, di bawah pengaruh gaya sentrifugal, jatuhnya butiran yang belum digunakan.

Jumlah penggilingan sebanding dengan jumlah tekanan. Secara praktis membatasi adalah tekanan di mana biji-bijian dihancurkan (kekuatan penghancur). Nilainya tergantung pada kekuatan abrasive yang digunakan.

Telah ditetapkan bahwa air menyebabkan proses kimia pada permukaan kaca, sebagai akibatnya menciptakan kekuatan penekan yang berkontribusi pada pemisahan partikel kaca dari permukaan yang dirawat.

pemolesan. Ini adalah operasi menghilangkan ketidakteraturan yang tersisa pada permukaan bagian optik setelah penggilingan halus untuk mendapatkan kelas kekasaran dan kebersihan yang diperlukan, serta untuk mendapatkan akurasi yang ditentukan dalam hal kerataan atau kelengkungan permukaan yang dirawat. Proses ini didasarkan pada aksi gabungan dari sejumlah faktor: mekanik, kimia dan fisiko-kimia

Penggunaan berbagai cairan pembasahan, seperti yang telah ditunjukkan oleh eksperimen, dapat mempercepat atau memperlambat proses pemolesan. Telah terbukti bahwa senyawa kaca mengandung silika di bawah pengaruh air membentuk film tertipis (dari 0,0015 hingga 0,007 mikron), yang menghentikan air untuk mengakses lapisan kaca yang lebih dalam dan efek kimianya pada mereka. Karena kekuatan mekanis, film ini terkoyak, memperlihatkan lapisan kaca baru, yang sekali lagi terkena air. Akibatnya, lapisan film baru terbentuk, yang segera putus, dll. Film itu sendiri mampu menahan partikel bahan pemoles pada permukaannya dengan gaya kohesif.

Sebagai alat pemoles, pelat muka, jamur dan cangkir digunakan, di mana lapisan resin atau bahan berserat diterapkan.

Untuk pemolesan kaca patri dua sisi, kaca cermin, kaca konstruksi, dan dekorasi barang pecah belah berkualitas tinggi, sangat penting untuk meningkatkan metode perawatan kimia (asam) permukaan kaca dengan etsa. Metode ini dapat digunakan sebagai pengganti pemolesan mekanis permukaan kaca, terkadang dikombinasikan dengan metode mekanis.

pemusatan. Ini adalah operasi pemrosesan bagian dengan diameter simetris ke sumbu optiknya, di mana sumbu optik dan geometris lensa digabungkan. Kebutuhan untuk melakukan operasi disebabkan oleh keadaan berikut. Dalam proses pembuatan blanko, misalnya, saat membulatkan kolom (Gbr. 1, a), pengasaran, penggilingan dan pemolesan, karena pelepasan lapisan kaca yang tidak merata, lensa dapat memiliki bentuk baji, yang ditandai dengan ketebalan yang tidak rata bagian di sepanjang tepi (Gbr. 1, b). Sedetail itu, ketika menerapkan bola, pusat permukaan bola, dan, akibatnya, sumbu optik digeser relatif terhadap sumbu geometris lensa.

Gambar 1. Skema pembentukan desentralisasi:

a - kemiringan sumbu kolom kosong; b - perpindahan pusat permukaan bola

Beras. 2. Decentering di lensa:

a - sumbu optik sejajar dengan sumbu geometris; b - sumbu optik pada sudut sumbu geometris

Beras. 3 Representasi skema

Gbr.4. Pemasangan lensa otomatis dengan kompresi antar kartrid:

1-lensa; 2-kartrid

Sumbu optik lensa sebelum operasi pemusatan dapat sejajar dengan sumbu geometrisnya (Gbr. 2, a) atau membentuk sudut tertentu (Gbr. 2, b). Dalam lensa seperti itu, ujung-ujungnya terletak pada jarak yang berbeda dari sumbu optik dan memiliki ketebalan yang berbeda. Lensa seperti itu tidak dapat ditempatkan di bingkai perangkat, karena gambarnya akan buruk (sumbu optik lensa tidak bertepatan dengan sumbu geometris bingkai). Untuk lensa di tengah, tepinya memiliki ketebalan yang sama, dan sumbu optik dan geometris disejajarkan dalam toleransi desentrasi (Gbr. 3b).

Pemasangan lensa pada kartrid sebelum pemusatan dilakukan secara optikal atau mekanis.

Metode optik - pemasangan dengan "silau" pada mata atau di bawah tabung optik. Lensa dipasang dengan resin pemusatan pada kartrid yang berputar dalam posisi di mana imobilitas gambar filamen lampu atau gambar "silau" dalam tabung optik dipastikan.

Metode mekanis (pemusatan diri) terdiri dari fakta bahwa lensa dipasang secara otomatis dengan kompresi antara dua kartrid yang terletak secara ketat pada sumbu yang sama (Gbr. 4).

Dengan kedua metode tersebut, pemasangan yang benar dijamin dengan persiapan yang baik dan pemangkasan tepi pemasangan kartrid dan tidak adanya runout bagian tengah selama rotasi.

perekatan. Tugas menempel adalah untuk mendapatkan sistem yang diikat dengan kaku dan terpusat.

Dalam beberapa kasus (terutama untuk bagian datar), perekatan diganti dengan kontak optik (perekatan molekuler dari dua permukaan yang dipoles).

Operasi teknologi bantu

Operasi tambahan yang paling penting adalah pemblokiran - koneksi bagian atau blanko dengan perangkat (stiker, mekanis, dengan kontak optik, pengikat vakum, pemasangan ke pemisah, dll.) untuk pemrosesan lebih lanjut bersama mereka. Kombinasi perlengkapan dan bagian atau kosong yang dipasang padanya disebut blok. Kualitas produk dan efisiensi proses teknologi sangat bergantung pada pilihan metode pemblokiran yang benar, tergantung pada ukuran dan bentuk bagian, akurasi yang diberikan.

Pemblokiran harus menyediakan:

1) memperbaiki jumlah maksimum kosong;

2) kemudahan pemrosesan dalam operasi ini (misalnya: penggilingan, pemolesan);

3) kemudahan untuk melakukan pengukuran yang diperlukan dalam proses kerja;

4) keandalan pengikatan pada mode operasi paling intensif;

5) tidak adanya kerusakan mekanis dan deformasi kosong atau bagian;

6) pengaturan yang benar dan simetris dari permukaan yang diproses relatif terhadap perlengkapan dan alat pemrosesan;

7) kemudahan dan kecepatan mengunci dan membuka kunci.

Dalam produksi optik, beberapa metode pemblokiran digunakan. Namun, yang paling umum sejauh ini adalah metode pengikatan elastis.

Dudukan elastis. Ini digunakan dalam skala kecil dan produksi massal untuk suku cadang dengan presisi sedang. Operasi ini mencakup transisi berikut:

1. Stiker pada salah satu sisi bagian bantalan resin yang diproses secara manual atau pada mesin semi otomatis khusus.

Finishing dan polishing adalah operasi untuk pemrosesan akhir bagian die. Terutama sering operasi ini digunakan dalam pembuatan cetakan gambar dan cetakan untuk pengepresan dingin dan ekstrusi.

Mencari setelan. Finishing terutama dikenakan pada bagian die yang mengeras.

Inti dari proses finishing adalah untuk merawat permukaan bagian dengan bahan abrasif keras dan lunak. Ketika bahan abrasif keras (bubuk) digunakan, butiran abrasif halus ditempatkan di antara benda kerja dan pangkuan, yang biasanya lebih lembut daripada benda kerja. Di bawah tekanan tertentu, butiran abrasif kecil, yang lebih keras daripada permukaan di mana mereka berada, ditekan ke dalam pangkuan. Dengan demikian, permukaan lap diisi dengan butiran abrasif yang telah mengendap di pori-porinya. Operasi menekan butiran abrasif ke permukaan pangkuan disebut kartun. Jika, setelah operasi ini, permukaan pangkuan dilewatkan di sepanjang benda kerja, maka butiran abrasif yang terletak di pangkuan akan memotong partikel logam dari permukaan bagian tersebut.

Finishing dengan bahan abrasif lunak (pasta) berbeda dari metode yang dijelaskan di atas dan hanya digunakan untuk penghalusan akhir permukaan bagian. Esensinya terletak pada pembentukan film lunak tipis pada permukaan bagian jadi sebagai akibat dari aksi kimia komponen kimia yang termasuk dalam pasta bersama dengan abrasif. Saat bergerak, pangkuan menghilangkan film yang terbentuk dari partikel permukaan bagian yang paling menonjol dengan bantuan abrasif lembut. Tempat-tempat terbuka di bawah pengaruh pasta sekali lagi ditutup dengan film, dan prosesnya diulang. Dengan demikian, proses kimia-mekanis dari perawatan permukaan logam berlangsung.

Rongga berbentuk dari dies yang mengeras (gambar, embossing untuk ekstrusi dingin dan pengepresan dingin) diselesaikan dengan kepala intan (lihat Bab IV, 4) atau lap yang terbuat dari tembaga merah, serat dan textolite, pada permukaan yang dioleskan pasta intan . Untuk menahan massa abrasif dengan lebih baik di pangkuan, permukaannya sedikit dikasar sebelum bekerja dengan kikir bergigi halus atau kikir jarum.

pada gambar. 87 menunjukkan berbagai bentuk ujung finishing dan pemolesan, yang dimasukkan ke dalam kartrid bor selama operasi.

Beras. 87.

Grinding - latihan finishing dapat membawa permukaan pukulan dan mati langsung di tempat kerja tukang kunci, dan rongga bola mati - dalam chuck yang berputar dari mesin bubut (Gbr. 88). Kontur jendela profil dari cetakan pelubang disesuaikan pada mesin finishing vertikal dengan gerakan bolak-balik bujursangkar dari pahat (lihat Bab V, 4).

Beras. 88.

Performa finishing sangat tergantung pada kecepatan putaran. Dengan meningkatnya kecepatan, produktivitas meningkat, tetapi kecepatan yang terlalu tinggi menyebabkan percikan pasta abrasif atau pelumas dan pemanasan benda kerja.

Semakin presisi permukaan yang akan dirawat, semakin lambat kecepatan penyelesaiannya.

Permukaan luar punch yang rata ditumbuk pada pelat lapping konvensional.

Untuk mendapatkan kontur yang akurat, punch dari blanking die disesuaikan pada putaran profil besi tuang yang sesuai dengan kontur punch.

Penggunaan putaran kontur memungkinkan Anda untuk mempercepat operasi penyelesaian, karena semua ceruk alur pukulan dibawa secara bersamaan dan kelurusan dan paralelisme alur yang ketat diperoleh dengan lokasi yang tepat di bidang yang sama.

Kualitas finishing dan produktivitas proses tergantung pada bahan finishing, oleh karena itu, finishing dengan bahan finishing abrasif tidak boleh dilakukan, karena ini dapat menyebabkan waktu yang tidak perlu, menyebabkan kerusakan pada lap dan penolakan bagian.

Ukuran butir abrasive memiliki dampak terbesar pada kinerja dan kualitas finishing. Oleh karena itu, saat menyelesaikan bagian, perlu untuk secara bertahap berpindah dari bahan finishing abrasif berbutir kasar (kasar) ke berbutir halus (halus).

Tidak dapat diterima untuk bekerja dengan bahan finishing yang terkontaminasi atau mencampur bubuk dan pasta dengan ukuran berbeda. Pasta lunak yang kental harus diencerkan dengan bensin, minyak tanah atau terpentin sebelum digunakan.

pemolesan. Pemolesan digunakan untuk meningkatkan kebersihan permukaan pembentuk bagian cetakan; menghilangkan jejak operasi pemrosesan sebelumnya pada mereka (goresan, goresan, penyimpangan terkecil).

Ada dua jenis pemolesan: awal dan akhir. Pra-polishing digunakan untuk menghilangkan ketidakteraturan permukaan secara mekanis dengan abrasif longgar (dalam keadaan bebas) atau butiran yang dipasang pada permukaan kerja roda pemoles. Pemolesan akhir dilakukan dengan bubuk gerinda halus yang longgar atau roda elastik lunak yang dilapisi dengan pasta pemoles halus.

Dengan pra-perawatan permukaan yang dilakukan dengan baik (tanpa goresan, goresan, penyok), penghilangan logam selama pemolesan hanya 0,03-0,05 mm. Tetapi jika sebelum memoles, misalnya, menggiling dengan amplas atau roda kempa dengan butiran abrasif kasar yang diterapkan pada permukaannya (No. 80 dan lebih kasar) digunakan, maka mungkin perlu untuk menghapus lapisan hingga kedalaman 0,1 mm .

Selama pemolesan akhir (glossing), lapisan yang dihilangkan dari permukaan bagian adalah mikrometer atau pecahan mikrometer. Dalam pembuatan cetakan dan cetakan, kekasaran permukaan akibat pemolesan dapat mencapai tingkat 12. Kekasaran permukaan awal untuk pemolesan harus setidaknya kelas 8. Untuk glossing, kekasaran permukaan awal harus sesuai dengan kelas ke-9.

Tergantung pada kelas kebersihan pemrosesan yang diperlukan, perincian bahan abrasif berikut direkomendasikan (Tabel 7).

Tabel 7

Permukaan akhir yang tinggi dicapai dalam beberapa lintasan dengan pengurangan berturut-turut dalam ukuran butir bahan pemoles. Untuk satu transisi, Anda dapat meningkatkan kebersihan permukaan sebanyak 1-2 kelas. Semakin baik permukaan disiapkan untuk pemolesan dan semakin tinggi kelas awal kebersihan permukaan, semakin sedikit transisi yang diperlukan selama pemolesan, semakin produktif pemrosesannya dan semakin sedikit konsumsi bahan pemoles.

Dalam pembuatan suku cadang perkakas, persyaratan khusus dikenakan pada pemolesan. Yang utama adalah untuk memberikan kekasaran yang diperlukan dari permukaan mesin tanpa mendistorsi dimensi dan bentuk bagian. Cacat pada permukaan yang dipoles tidak diperbolehkan.

Jika goresan dalam, goresan, cangkang, dan penyok ditemukan pada permukaan yang dipoles, mereka harus terlebih dahulu dihilangkan dengan menggiling dengan roda abrasif atau amplas dan baru kemudian melanjutkan ke pemolesan. Pemolesan biasanya dimulai di area di mana cacat paling mungkin ditemukan.

Pada permukaan yang dipoles, luka bakar (tempat biru-coklat) tidak diperbolehkan, yang muncul karena terlalu panasnya lapisan permukaan logam di tempat ini. Setelah memoles permukaan berlapis krom, risiko individu, cangkang, penyok, bintik kuning, tempat dengan lapisan terkelupas, retakan, area yang tidak dipoles dengan sempurna, dan tempat yang digiling hingga ke logam dasar atau ke lapisan pelapis sebelumnya (sebelum pelapisan tembaga) tidak diizinkan. Sebagai jenis pemolesan yang terpisah, persiapan permukaan bagian untuk pelapis galvanik adalah umum - anyaman. Saat menganyam, roda pemoles (felt atau kain) dilumasi secara berkala dengan pasta yang mengandung butiran abrasif halus (electrocorundum atau lainnya). Dalam hal ini, pasta marshalite paling efektif, karena butiran abrasif yang terkandung di dalamnya tidak meninggalkan goresan yang dalam di permukaan selama pemrosesan.

Anyaman dilakukan dengan cara memutar roda dengan arah melintang terhadap kekasaran scallop yang diperoleh sebelumnya. Karena itu, saat menganyam, kekasaran permukaan yang dirawat berkurang secara signifikan dan lapisan galvanis lebih baik dipertahankan. Selain itu, proses pemolesan pada lapisan yang diterapkan setelah anyaman lebih efisien dan lapisan logam endapan (kromium) yang lebih kecil dihilangkan.

Pemolesan dilakukan baik pada mesin maupun dengan perkakas tangan. Saat memoles, memoles, memutar, menggiling dan mesin bor digunakan. Dalam hal ini, rotasi dapat diberikan pada alat pemoles atau benda kerja, yang bergantung pada bentuk permukaan yang akan dipoles, dan terkadang pada bentuk dan massa benda kerja.

Untuk pemolesan, mesin manual dengan penggerak pneumatik atau listrik juga digunakan, ke dalam kartrid yang ujung pemoles dengan bentuk yang sesuai dimasukkan.

Untuk pasokan bertahap massa abrasif ke permukaan kerja alat pemoles mekanis, lubang tembus atau ceruk berbentuk kerucut dibuat di tengahnya, yang diisi dengan massa abrasif sebelum dipoles. Dalam proses kerja, massa, yang jatuh di bawah alat pemoles, melewati permukaan kerjanya dan mengkompensasi massa pemoles yang sudah dikerjakan atau sebagian terciprat.

Komposisi pasta biasanya meliputi minyak mesin, minyak tanah, parafin atau stearin dan bubuk abrasif terbaik dalam proporsi yang sesuai.

Saat memoles permukaan bagian baja secara manual, minyak tanah biasanya digunakan sebagai pelumas, yang digunakan untuk mengencerkan bubuk abrasif atau pasta GOI. Penyelesaian akhir dari rongga pembentukan perkakas dilakukan dengan lingkaran kempa atau kulit, di mana pasta GOI diterapkan. Lingkaran merasa melaporkan rotasi hingga 8000 rpm.

Roda kempa digunakan untuk hasil akhir yang lebih kasar dan pada kecepatan yang lebih rendah, karena roda ini segera menjadi tidak dapat digunakan saat diputar dengan cepat.

Pemolesan cermin dilakukan dengan ujung keras (tembaga, serat atau kayu) dengan lapisan tipis pasta pemoles yang mengandung kromium oksida, oksida besi (crocus) atau tripolit yang diaplikasikan pada permukaannya.

Saat memoles, kecepatan periferal yang benar dari alat pemoles itu penting. Saat memoles bagian yang terbuat dari baja dan kromium, kecepatan keliling diambil untuk lingkaran menggunakan bubuk abrasif 20-35 m/s, dan untuk lingkaran menggunakan pasta - 30-50 m/s. Permukaan bentuk kompleks dipoles pada kecepatan keliling yang lebih rendah.

Tekanan lingkaran pada benda kerja harus 2,5-5 kg. Dalam hal ini, lebih banyak tekanan digunakan selama pemolesan awal, dan lebih sedikit tekanan digunakan untuk pemolesan akhir. Saat memoles cermin, tekanannya harus sangat sedikit, jika tidak, noda dan luka bakar akan muncul.

Direktori Kesatuan Tarif dan Kualifikasi Pekerjaan dan Jabatan Tenaga Kerja (ETKS). Edisi #71

Disetujui oleh Keputusan Komite Negara Uni Soviet untuk Perburuhan, Dewan Pusat Serikat Buruh Seluruh Serikat 24 Juli 1985 N 239 / 16-26

Penggosok bagian optik

67. Penggosok bagian optik dari kategori ke-2

Uraian Tugas. Penggilingan halus dan pemolesan komponen kaca optik sederhana pada peralatan penggilingan dan pemolesan semi-otomatis dan universal. Penggilingan alat gerinda pada mesin gerinda dan pemoles dari berbagai jenis dengan toleransi kualitas permukaan dalam hal kesalahan total lebih dari 0,3 dari cincin interferensi.

Harus tahu: perangkat dan aturan untuk menggunakan mesin gerinda dan pemoles; pengaturan mesin dan proses penggilingan alat untuk penggaris, templat; perangkat, tujuan dan penggunaan alat dan perangkat kontrol dan pengukuran; merek dan grade kacamata optik; penandaan dan karakteristik bahan abrasif; bahan pembantu yang digunakan; informasi umum tentang sistem toleransi dan kesesuaian, kualifikasi, parameter kekasaran dan kelas kebersihan pemrosesan.

Contoh pekerjaan

1. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar di atas 0,1 - penggilingan halus dan pemolesan menurut kelas kemurnian VI-VII dengan toleransi: untuk kualitas permukaan untuk kesalahan umum di atas 1,5 cincin interferensi per 1 cm permukaan, kesalahan lokal lebih dari 0,7 cincin, lebih dari 0,6 mm tebal, lebih dari 7 sampai 10 menit per baji.

2. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih dari 50 hingga 100 mm dan hingga 10 mm, bagian kompleks dengan sisi yang lebih besar atau diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar di atas 0,15 - penggilingan halus dan pemolesan menurut kelas kebersihan VIII dengan toleransi: untuk kualitas permukaan untuk kesalahan umum lebih dari 2,0 cincin interferensi per 1 cm permukaan, untuk kesalahan lokal lebih dari 1,0 cincin, untuk ketebalan lebih dari 0,5 mm, untuk irisan lebih dari 7 menit .

3. Lensa plano-cembung, bikonveks dan meniskus positif dengan diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter lebih dari 0,09 - penggilingan halus dan pemolesan menurut kelas kemurnian VI-VII dengan toleransi: untuk permukaan kualitas untuk kesalahan total lebih dari 2,0 cincin interferensi per 1 cm permukaan, menurut kesalahan lokal lebih dari 0,7 cincin, untuk ketebalan lebih dari 0,4 mm.

4. Lensa positif plano-cembung, bikonveks dan menisci dengan diameter lebih dari 50 hingga 100 mm dan hingga 10 mm, lensa kompleks dengan diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter lebih dari 0,2 - penggilingan dan pemolesan halus menurut kelas kemurnian VII dengan toleransi: pada kualitas permukaan dengan kesalahan umum lebih dari 2,0 cincin interferensi per 1 cm permukaan, oleh kesalahan lokal di atas 1,0 cincin.

68. Pemoles bagian optik dari kategori ke-3

Uraian Tugas. Penggilingan halus dan pemolesan bagian dengan kompleksitas sedang dari kaca optik, kristal, dan keramik pada peralatan penggilingan dan pemolesan semi-otomatis dan universal.

Harus tahu: aturan untuk menyiapkan mesin gerinda dan pemoles; sifat fisik dan kimia kaca optik, kristal dan bahan optik lainnya; metode pembuatan dan metode penyesuaian instrumen; aturan penggunaan instrumen optik untuk memeriksa dimensi linier dan sudut bagian optik; sistem toleransi dan pendaratan, kualifikasi, parameter kekasaran dan kelas kebersihan pemrosesan.

Contoh pekerjaan

1. Bagian optik datar dengan ukuran sisi yang lebih besar atau diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar di atas 0,05 hingga 0,09 - penggilingan halus dan pemolesan menurut kelas kemurnian IV - V dengan toleransi: untuk permukaan kualitas menurut untuk kesalahan umum lebih dari 0,8 hingga 1,0 cincin interferensi per 1 cm permukaan, untuk kesalahan lokal lebih dari 0,5 hingga 0,7 cincin, untuk ketebalan lebih dari 0,3 hingga 0,6 mm, untuk irisan selama 5 hingga 6 menit.

2. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih dari 50 hingga 100 mm dan hingga 10 mm, yang kompleks dengan sisi yang lebih besar atau diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar di atas 0,05 hingga 0,15 - penggilingan halus dan pemolesan menurut kelas kemurnian V-VII dengan toleransi: untuk kualitas permukaan dengan kesalahan umum lebih dari 1,0 hingga 1,5 cincin interferensi per 1 cm permukaan, dengan kesalahan lokal di atas 0,7 hingga 1,0 cincin, untuk ketebalan lebih dari 0,4 hingga 0,5 mm, per baji selama 5 hingga 7 menit.

3. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih dari 100 hingga 500 mm, yang kompleks dengan sisi yang lebih besar atau diameter lebih dari 50 hingga 100 mm dan hingga 10 mm dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar di atas 0,15 - penggilingan halus dan pemolesan menurut kelas kebersihan VIII - IX dengan toleransi: untuk kualitas permukaan untuk kesalahan umum lebih dari 1,0 cincin interferensi per 1 cm permukaan, untuk kesalahan lokal lebih dari 0,7 cincin, untuk ketebalan lebih dari 0,3 mm, untuk baji lebih dari 10 menit.

4. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih dari 500 mm, yang kompleks dengan sisi yang lebih besar atau diameter lebih dari 100 mm dengan rasio aspek lebih dari 6 hingga 10 atau dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar di atas 0,2 - penggilingan halus dan pemolesan menurut kelas VIII kebersihan dengan toleransi: untuk kualitas permukaan untuk kesalahan umum lebih dari 2,0 cincin interferensi per 1 cm permukaan, untuk kesalahan lokal lebih dari 1,5 cincin, untuk ketebalan lebih dari 1,5 mm, untuk irisan lebih dari 10 menit.

5. Bagian optik yang dipoles dengan diameter lebih dari 10 hingga 200 mm - talang dengan alat berlian atau abrasif.

6. Wedges dan prisma dengan 1 dan 2 permukaan reflektif tipe AR, BR, BS, BU dengan ukuran sisi lebih besar dari 10 sampai 50 mm - fine grinding dan polishing menurut kelas kemurnian IV - VII dengan toleransi: untuk kualitas permukaan untuk kesalahan total lebih dari 10 cincin interferensi per permukaan 1 cm, kesalahan lokal lebih dari 0,5 cincin, di sudut dan piramidalitas lebih dari 5 menit.

7. Baji dan prisma dengan sisi yang lebih besar lebih dari 50 hingga 100 mm dan hingga 10 mm, kompleks dengan sisi yang lebih besar dari 10 hingga 50 mm - penggilingan dan pemolesan halus sesuai dengan kelas VII kebersihan dengan toleransi: untuk kualitas permukaan untuk kesalahan umum lebih dari 1, 5 cincin interferensi per 1 cm permukaan, menurut kesalahan lokal lebih dari 0,7 cincin, di sudut dan piramidal selama 10 menit.

8. Lensa plano-cembung, bikonveks, meniskus positif dengan diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan lensa terhadap diameter lebih dari 0,05 hingga 0,09 - penggilingan halus dan pemolesan menurut kelas kemurnian IV - V dengan toleransi: untuk kualitas permukaan menurut kesalahan umum lebih dari 1,5 hingga 2,0 cincin interferensi per 1 cm permukaan, menurut kesalahan lokal di atas 0,5 hingga 0,7 cincin, untuk ketebalan lebih dari 0,15 hingga 0,4 mm.

9. Lensa plano-cembung, bikonveks, meniskus positif dengan diameter lebih dari 50 hingga 100 mm dan hingga 10 mm, lensa kompleks dengan diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter lebih dari 0,1 hingga 0,2 - penggilingan halus dan pemolesan menurut kelas kebersihan IV - VI dengan toleransi: untuk kualitas permukaan untuk kesalahan umum lebih dari 1,5 hingga 2,0 cincin interferensi per 1 cm permukaan, untuk kesalahan lokal di atas 0,7 hingga 1,0 cincin, untuk ketebalan lebih dari 0,4 hingga 0,5 mm.

10. Lensa plano-cembung, bikonveks, meniskus positif dengan diameter lebih dari 100 hingga 250 mm, lensa kompleks dengan diameter lebih dari 50 hingga 100 mm dan hingga 10 mm dengan rasio ketebalan terhadap diameter lebih dari 0,2 - penggilingan halus dan pemolesan menurut kelas kemurnian VIII - IX dengan toleransi: untuk kualitas permukaan untuk kesalahan umum lebih dari 1,0 cincin interferensi per 1 cm permukaan, untuk kesalahan lokal lebih dari 1,0 cincin, untuk ketebalan lebih dari 0,2 mm.

69. Pemoles bagian optik dari kategori ke-4

Uraian Tugas. Penggilingan halus dan pemolesan bagian kompleks yang terbuat dari kaca optik, kristal, dan keramik pada peralatan penggilingan dan pemolesan semi-otomatis dan universal.

Harus tahu: aturan untuk menyiapkan perangkat untuk memeriksa linier, dimensi sudut dan karakteristik optik; fitur teknologi pemrosesan berbagai tingkat kaca optik; cara menyempurnakan kemurnian dan warna; perangkat berbagai perangkat dan metode pembuatannya.

Contoh pekerjaan

1. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih besar dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter lebih dari 0,03 hingga 0,05 - penggilingan halus dan pemolesan menurut kelas kebersihan III dengan toleransi: untuk kualitas permukaan untuk kesalahan umum lebih dari 0, 6 hingga 0,8 cincin interferensi per permukaan 1 cm, kesalahan lokal lebih dari 0,3 hingga 0,5 cincin, ketebalan lebih dari 0,1 hingga 0,3 mm, terjepit selama 3 hingga 4 menit.

2. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih besar dari 50 hingga 100 mm dan hingga 10 mm, yang kompleks dengan sisi yang lebih besar atau diameter lebih besar dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar di atas 0,06 hingga 0,1 - penggilingan halus dan pemolesan menurut kelas kemurnian IV - V dengan toleransi: untuk kualitas permukaan untuk kesalahan umum lebih dari 0,6 hingga 1,0 cincin interferensi per 1 cm permukaan, untuk kesalahan lokal di atas 0,5 hingga 0,7 cincin, untuk ketebalan lebih dari 0,1 hingga 0,4 mm , per irisan selama 4 hingga 5 menit.

3. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih dari 100 hingga 500 mm, yang kompleks dengan sisi yang lebih besar atau diameter lebih dari 50 hingga 100 mm dan hingga 10 mm dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar di atas 0,05 hingga 0,15 - halus penggilingan dan pemolesan menurut kelas kemurnian V-VII dengan toleransi: untuk kualitas permukaan dengan kesalahan umum lebih dari 0,3 hingga 1,0 cincin interferensi per 1 cm permukaan, dengan kesalahan lokal di atas 0,5 hingga 0,7 cincin, untuk ketebalan lebih dari 0,3 mm, per irisan lebih dari 5 menit.

4. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih dari 500 mm, yang kompleks dengan sisi yang lebih besar atau diameter lebih dari 100 mm dengan rasio aspek lebih dari 10 hingga 15 atau dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar di atas 0,08 hingga 0,2 - penggilingan halus dan pemolesan menurut kelas kemurnian IV-VII dengan toleransi: untuk kualitas permukaan dengan kesalahan umum lebih dari 1,0 hingga 2,0 cincin interferensi per 1 cm permukaan, dengan kesalahan lokal di atas 1,0 hingga 1,5 cincin, untuk ketebalan lebih dari 1,0 hingga 1,5 mm, per baji selama 7 hingga 10 menit.

5. Bagian optik yang dipoles dengan diameter hingga 10 dan lebih dari 200 mm - talang dengan alat berlian atau abrasif gratis.

6. Baji dan prisma dengan 1 - 2 permukaan reflektif jenis AkR, BP, BM dengan ukuran sisi lebih besar dari 10 hingga 50 mm - penggilingan dan pemolesan halus sesuai dengan kelas kebersihan III dengan toleransi: untuk kualitas permukaan untuk kesalahan umum lebih dari 0,5 sampai 10 cincin interferensi per permukaan 1 cm, kesalahan lokal lebih dari 0,3 sampai 0,5 cincin, di sudut dan piramidal selama 1 sampai 5 menit.

7. Baji dan prisma dengan 1 - 2 permukaan reflektif tipe AkR, BP, BM dengan ukuran sisi lebih besar di atas 50 hingga 100 mm dan hingga 10 mm, kompleks dengan ukuran sisi lebih besar di atas 10 hingga 50 mm - penggilingan halus dan pemolesan menurut kemurnian kelas VI dengan toleransi: untuk kualitas permukaan untuk kesalahan umum lebih dari 0,6 hingga 1,5 cincin interferensi per 1 cm permukaan, untuk kesalahan lokal di atas 0,5 hingga 0,7 cincin, untuk sudut dan piramidalitas lebih dari 4 hingga 10 menit.

8. Wedges dan prisma dengan 1 - 2 permukaan reflektif jenis AkR, BP, BM dengan ukuran sisi lebih besar dari 100 mm, kompleks dengan ukuran sisi lebih besar dari 50 dan hingga 10 mm - penggilingan halus dan pemolesan sesuai dengan Kelas VII kemurnian dengan toleransi: untuk kualitas permukaan dengan kesalahan umum lebih dari 1,0 cincin interferensi per 1 cm permukaan, dengan kesalahan lokal lebih dari 0,7 cincin, untuk sudut dan piramidalitas lebih dari 8 menit.

9. Lensa meniskus plano-cembung, bikonveks, positif dan negatif dengan diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter lebih dari 0,03 hingga 0,05 mm - penggilingan halus sesuai dengan kelas kebersihan III dengan toleransi : untuk kualitas permukaan untuk kesalahan umum lebih dari 0,8 hingga 1,5 cincin interferensi per 1 cm permukaan, menurut kesalahan lokal lebih dari 0,3 hingga 0,5 cincin, untuk ketebalan 0,05 hingga 0,15 mm.

10. Lensa plano-cembung, bikonveks, meniskus positif dan negatif dengan diameter lebih dari 50 hingga 100 mm dan hingga 10 mm, lensa kompleks dengan diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter lebih dari 0,02 hingga 0,05 - penggilingan halus dan pemolesan menurut kelas kebersihan IV - V dengan toleransi: untuk kualitas permukaan dengan kesalahan umum lebih dari 1,0 hingga 1,5 cincin interferensi per 1 cm permukaan, dengan kesalahan lokal di atas 0,5 hingga 0,7 cincin, untuk ketebalan lebih 0,1 hingga 0,4 mm.

11. Lensa plano-cembung, bikonveks, meniskus positif dan negatif dengan diameter lebih dari 100 hingga 250 mm, lensa kompleks dengan diameter lebih dari 50 hingga 100 mm dan hingga 10 mm dengan rasio ketebalan terhadap diameter lebih dari 0,2 - penggilingan halus dan pemolesan menurut kelas VIII - IX kebersihan dengan toleransi: untuk kualitas permukaan untuk kesalahan umum lebih dari 0,5 hingga 1,0 cincin interferensi per 1 cm permukaan, untuk kesalahan lokal lebih dari 0,5 hingga 0,8 cincin, untuk ketebalan lebih dari 0,3 mm .

12. Plano-cembung, bikonveks, meniskus positif dan negatif dengan diameter lebih dari 250 mm, lensa kompleks dengan diameter lebih dari 100 mm dengan rasio ketebalan terhadap diameter lebih dari 0,2 - penggilingan halus dan pemolesan sesuai dengan Kelas kemurnian VII-IX dengan toleransi: untuk kualitas permukaan menurut kesalahan umum lebih dari 0,5 hingga 1,0 cincin interferensi per 1 cm permukaan, kesalahan lokal lebih dari 0,3 cincin, untuk ketebalan lebih dari 0,05 mm.

70. Pemoles bagian optik dari kategori ke-5

Uraian Tugas. Penggilingan halus dan pemolesan bagian-bagian yang sangat kompleks yang terbuat dari kaca optik dari semua merek, kristal dan keramik pada peralatan penggilingan dan pemolesan semi-otomatis dan universal.

Harus tahu: fitur teknologi pemrosesan gelas lunak dan keras, kristal optik dan keramik; urutan penggunaan bahan penggilingan dan pemolesan.

Contoh pekerjaan

1. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih besar dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar hingga 0,03 - penggilingan halus dan pemolesan menurut kelas kemurnian I - II dengan toleransi: untuk kualitas permukaan untuk umum kesalahan hingga 0,6 cincin interferensi per 1 cm permukaan, menurut kesalahan lokal hingga 0,3 cincin, untuk ketebalan hingga 0,1 mm, untuk irisan hingga 3 menit.

2. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih dari 50 hingga 100 mm dan hingga 10 mm, kompleks dengan sisi yang lebih besar atau diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar hingga 0,02 - penggilingan halus dan pemolesan menurut kelas kebersihan II - IV dengan toleransi: untuk kualitas permukaan untuk kesalahan umum hingga 0,6 cincin interferensi per 1 cm permukaan, untuk kesalahan lokal hingga 0,5 cincin, untuk ketebalan hingga 0,1 mm, untuk baji hingga 4 menit .

3. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih dari 100 hingga 500 mm, yang kompleks dengan sisi yang lebih besar atau diameter lebih dari 50 hingga 100 mm dan hingga 10 mm dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar di atas 0,03 hingga 0,05 - halus penggilingan dan pemolesan menurut kelas kemurnian II-IV dengan toleransi: untuk kualitas permukaan untuk kesalahan umum hingga 0,3 cincin interferensi per 1 cm permukaan, untuk kesalahan lokal hingga 0,5 cincin, untuk ketebalan hingga 0,3 mm, untuk baji hingga 5 menit.

4. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih dari 500 mm, yang kompleks dengan sisi yang lebih besar atau diameter lebih dari 100 mm dengan rasio aspek hingga 15 atau dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar di atas 0,05 hingga 0,08 - penggilingan halus dan pemolesan menurut kelas kemurnian II-III dengan toleransi: untuk kualitas permukaan dengan kesalahan umum hingga 1,0 cincin interferensi per 1 cm permukaan, dengan kesalahan lokal hingga 0,7 cincin, untuk ketebalan hingga 1,0 mm, untuk baji ke atas sampai 5 menit.

5. Wedges dan prisma dengan 1, 2, 3 permukaan reflektif tipe VL, VK, VP dengan ukuran sisi lebih besar lebih dari 10 hingga 50 mm - penggilingan dan pemolesan halus menurut kelas kemurnian I - II dengan toleransi: untuk kualitas permukaan untuk kesalahan umum hingga 0,5 cincin interferensi per 1 cm permukaan, menurut kesalahan lokal hingga 0,3 cincin, di sudut dan piramida hingga 1 menit.

6. Baji dan prisma dengan 1, 2, 3 permukaan reflektif tipe VL, VK, VP dengan ukuran sisi lebih besar di atas 50 hingga 100 mm dan hingga 10 mm, kompleks dengan ukuran sisi lebih besar di atas 10 hingga 50 mm - penggilingan halus dan pemolesan menurut kelas kebersihan II - V dengan toleransi: untuk kualitas permukaan dengan kesalahan umum hingga 0,5 cincin interferensi per 1 cm permukaan, dengan kesalahan lokal hingga 0,5 cincin, untuk sudut dan piramida hingga 4 menit.

7. Wedges dan prisma dengan 1, 2, 3 permukaan reflektif tipe VL, VK, VP dengan ukuran sisi lebih besar dari 100 mm, kompleks dengan ukuran sisi lebih besar dari 50 dan hingga 10 mm - penggilingan halus dan pemolesan sesuai hingga kelas kemurnian II - VI dengan toleransi: untuk kualitas permukaan dengan kesalahan umum hingga 1,0 cincin interferensi per 1 cm permukaan, dengan kesalahan lokal hingga 0,7 cincin, untuk sudut dan piramidal hingga 8 menit.

8. Lensa meniskus plano-cembung, bikonveks, positif dan negatif dengan diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter hingga 0,03 - penggilingan dan pemolesan halus menurut kelas kemurnian I - II dengan toleransi: untuk kualitas permukaan untuk kesalahan umum hingga 0,8 cincin interferensi per 1 cm permukaan, menurut kesalahan lokal hingga 0,3 cincin, untuk ketebalan hingga 0,05 mm.

9. Lensa plano-cembung, bikonveks, meniskus positif dan negatif dengan diameter lebih dari 50 hingga 100 mm dan hingga 10 mm, lensa kompleks dengan diameter lebih dari 10 hingga 50 mm dengan rasio ketebalan terhadap diameter hingga 0,06 - penggilingan dan pemolesan halus menurut kemurnian kelas II - IV dengan toleransi: untuk kualitas permukaan dengan kesalahan umum hingga 1,0 cincin interferensi per 1 cm permukaan, dengan kesalahan lokal hingga 0,5 cincin, untuk ketebalan hingga 0,1 mm.

10. Lensa plano-cembung, bikonveks, meniskus positif dan negatif dengan diameter lebih dari 100 hingga 250 mm, lensa kompleks dengan diameter lebih dari 50 hingga 100 mm dan hingga 10 mm dengan rasio ketebalan terhadap diameter hingga 0,2 - penggilingan dan pemolesan halus menurut kebersihan kelas II - IV dengan toleransi: untuk kualitas permukaan dengan kesalahan umum hingga 0,5 cincin interferensi per 1 cm permukaan, dengan kesalahan lokal hingga 0,5 cincin, untuk ketebalan hingga 0,3 mm.

11. Lensa plano-cembung, bikonveks, meniskus positif dan negatif dengan diameter lebih dari 250 mm, lensa kompleks dengan diameter lebih dari 100 mm dengan rasio ketebalan terhadap diameter hingga 0,2 - penggilingan halus dan pemolesan sesuai hingga kelas kemurnian IV - VI dengan toleransi: untuk kualitas permukaan menurut kesalahan umum hingga 0,5 cincin interferensi per 1 cm permukaan, kesalahan lokal hingga 0,3 cincin, untuk ketebalan hingga 0,05 mm.

71. Pemoles bagian optik dari kategori ke-6

Uraian Tugas. Penggilingan kasar, sedang dan halus, pemolesan dan penyelesaian bagian yang terbuat dari kaca optik dari semua kelas, kristal dan keramik dengan metode pengikatan elastis menggunakan mode pemrosesan klasik secara individual untuk operasi "penyelesaian" dan secara berkelompok untuk kasar, sedang dan halus penggilingan pada peralatan penggilingan dan pemolesan universal menggunakan perangkat universal.

Harus tahu: metode optimal untuk memproses dan menyelesaikan dimensi bagian optik dengan kompleksitas tinggi dari semua bahan optik; perangkat dan aturan untuk menyiapkan semua jenis mesin penggilingan dan pemolesan, pengupas dan penyelesaian; semua jenis alat ukur.

Contoh pekerjaan

1. Bagian optik datar dengan sisi yang lebih besar atau diameter lebih besar dari 100 hingga 500 mm, yang kompleks dengan sisi yang lebih besar atau diameter lebih besar dari 50 hingga 100 mm dan hingga 10 mm dengan rasio ketebalan terhadap diameter atau sisi yang lebih besar hingga 0,03 - penggilingan kasar, sedang dan halus, pemolesan dan penyelesaian menurut kelas kemurnian I-II dengan toleransi: untuk kualitas permukaan dengan kesalahan umum hingga 0,1 cincin interferensi per 1 cm permukaan, dengan kesalahan lokal hingga 0,1 cincin, untuk ketebalan hingga 0,06 mm, untuk baji hingga 30 detik.

2. Bagian optik datar dengan ukuran sisi lebih besar lebih dari 500 mm, bagian kompleks dengan ukuran sisi lebih besar atau diameter lebih dari 100 mm dengan rasio ketebalan terhadap diameter atau sisi lebih besar hingga 0,05 - penggilingan kasar, sedang dan halus, pemolesan dan finishing sesuai dengan Kelas kebersihan I - II dengan toleransi: untuk kualitas permukaan dengan kesalahan umum hingga 0,5 cincin interferensi per 1 cm permukaan, dengan kesalahan lokal hingga 0,1 cincin, untuk ketebalan hingga 0,5 mm, untuk baji hingga 30 detik.

3. Lensa dari semua jenis, bulat dan asferis dengan diameter lebih dari 100 hingga 250 mm, kompleks dengan diameter lebih dari 50 hingga 100 mm dan hingga 10 mm - penggilingan kasar, sedang dan halus, pemolesan dan penyelesaian sesuai dengan kebersihan kelas I dengan toleransi: untuk kualitas permukaan menurut kesalahan umum hingga 0,05 cincin interferensi per 1 cm permukaan, menurut kesalahan lokal hingga 0,1 cincin, untuk ketebalan hingga 0,1 mm.

4. Lensa dari semua jenis, bulat dan asferis dengan diameter lebih dari 250 mm, kompleks dengan diameter lebih dari 100 mm - penggilingan kasar, sedang dan halus, pemolesan dan penyelesaian menurut kelas kemurnian II-III dengan toleransi: untuk kualitas permukaan untuk kesalahan umum hingga 0,2 cincin interferensi untuk 1 cm permukaan, menurut kesalahan lokal hingga 0,1 cincin, untuk ketebalan hingga 0,01 mm.

5. Prisma dan baji dari semua jenis dengan sisi yang lebih besar lebih dari 100 mm, kompleks dengan sisi yang lebih besar lebih dari 50 mm dan hingga 10 mm - penggilingan kasar, sedang dan halus, pemolesan dan penyelesaian menurut kemurnian I - II kelas dengan toleransi: untuk kualitas permukaan untuk kesalahan umum hingga 0,5 cincin interferensi per 1 cm permukaan, untuk kesalahan lokal hingga 0,1 cincin, untuk sudut dan piramidal hingga 30 detik.