Polikarbonat nego sjeći i kako ga bolje popraviti. Bolje izrezati polikarbonat kod kuće - video i fotografije. Lepljenje polikarbonatnih ploča.

Ovo pitanje postavlja mi, gotovo svaki drugi čitatelj mog bloga. U ovom članku ću vam reći kako izrezati polikarbonat i kako to učiniti pravilno.

Za nekoliko godina rada sa divnim materijalom koji se zove polikarbonat, isprobao sam razne alate za njegovo rezanje. I danas bih želio istaknuti nekoliko njih koje su posebno vrijedne i koje se često koriste.

Ručno rezanje plastičnom sečivom. Na dovoljno širok stol stavite sečivo koje treba izrezati, izmjerite i olovkom olovkom, olovkom ili olovkom označite područje ili širinu koju treba izrezati, postavite ravnalo od drveta, aluminija ili drugo na izrezima da služe kao vodič, lijevom rukom gurnite ravnalo i desnom rukom uzmite nož za rezanje, stavite ga tamo gdje započinjete rez, pritisnite nož na nivou ravnala i izvucite ga, kao da ste ogrebali, nož na rubu vladara i izvucite, ostavite liniju označenu kao utor ili utor, ponovite isto većina i utor će se povećati i na taj način ponoviti isti postupak po potrebi dok se ne pojavi utor ili utor.

Kako rezati polikarbonat

Dakle, prvo sredstvo je brusilica. Da, da, ovo nije pogreška. To je brusilica, ispod 125. kruga za metal, koju koristim kako bih napravio ravnije posjekotine. Odnosno, da biste napravili bilo koji ravni rez, preporučam vam da koristite malu brusilicu. Čak i najjeftiniji će to učiniti. Sa zanimanjem podnosi opterećenje listova za piljenje.

Da biste odvojili obilježeni ili brazdasti dio, pomaknite akrilnu oštricu tako da odvojivi dio izađe s radnog stola, čvrsto zgrabite lopaticu i pritisnite izbočeni dio dok se ne olabavi, lako se odvaja, što znači da ga nedostaje ili ogreba. Već odvađene rubove trebate zavariti brusnim papirom kako biste izbjegli rubove.

Vezanje između sebe i drugih površina

Prilikom obavljanja gornje operacije preporučuje se nošenje rukavica i ne koristiti ovaj način rezanja za debljine veće od 3 mm. Prije analize pojedinačnog proučavanja svakog od materijala, kontaktirat ćemo vas s kojim mehanička svojstva»Moraju kasnije modelirati simulacije. Mehaničko svojstvo naziva se način na koji materijali reagiraju na njih. razne vrste snage i jesu kako slijedi.

Jedino što je potrebno je mala vještina rada s ovim alatom, jer je to alat vrlo snalažljiv i ako ga nema, možete pokvariti list. Na nekim je preporučljivo prethodno trenirati. Otpad možete pronaći od bilo kog majstora koji se bavi ugradnjom polikarbonata.

Možete se pitati, što se još može koristiti za rezanje polikarbonata?

Pripremni radovi prije rezanja

Ovo je sposobnost materijala da obnovi svoj oblik čim nestane sila koja ga deformira. S ovim svojstvom definiramo opoziciju koja nudi materijal koji bi drugi trebali ogrebati ili probiti. Možemo ga nazvati i otpornošću na habanje.

To je otpor koji pruža otpor tijelu na udarce ili iznenadne napore. Ovo svojstvo je suprotno otporu, i određuje lakoću materijala koja se lomi, djelujući na njega snažnom silom. Ovo je sposobnost odupiranja deformaciji materijala podložnog promjenjivim opterećenjima, slabijeg loma kada djeluju na njega određeno vrijeme ili određeni broj puta.

Drugi alat je ubodna testera. Najobičnija kućna slagalica. File na njemu treba biti s finim zubima, tako da se karbonat reže, a ne rastrga. Ovaj je alat jednostavan za korištenje i ne zahtijeva posebne vještine treninga. Ali ipak, zbog veće sigurnosti, možete i prije treninga.

Vrlo je prikladno koristiti ubodnu pilu za rezanje fileta ili za rezanje složenih ukrasnih oblika. Za glatke rezove ne preporučujem upotrebu ubodne testere, jer je za rezanje potrebno više vremena nego brusilica za sličan rez.

Ovo je sposobnost materijala da se širi u listovima bez pucanja. Ovo je alat koji ima mehaničko tijelo. Ovim mehaničkim svojstvima označavamo povećanje tvrdoće, krtosti ili otpornosti koje neki metali doživljavaju tokom hladne deformacije.

Priprema i izgled

Ovim svojstvom određuje se sposobnost materijala da održi svoj novi oblik i deformira se djelovanjem sile. Ovo je sposobnost materijala da se istegne u obliku niti. Ovim faktorom mjerimo otpor koji tijelo odolijeva njegovom uništavanju kada je izloženo sporim silama deformacije.

I treći alat koji često koristim je klerikalni nož, po mogućnosti dobrog kvaliteta. Mislim da će s njim moći da se snađe bilo koji novopečeni čovek po tom pitanju. Glavna stvar je ne žuriti kada radite nožem, jer su oštrice ovog alata vrlo oštre i mogu se lako ozlijediti.

I treći alat koji često koristim je klerikalni nož, po mogućnosti dobrog kvaliteta. Mislim da će s njim moći da se snađe bilo koji novopečeni čovek po tom pitanju. Glavna stvar je ne žuriti kada radite nožem, jer su oštrice ovog alata vrlo oštre i mogu se lako ozlijediti.

Ovo je sposobnost rastaljenog materijala da ispuni matricu ili kalup. Neka od ovih svojstava su odvratna za proučavanje slikarskih materijala, ali zanimljivo je znati da ih nisu zaslijepile „čarobne riječi“. Materijali imaju i druga svojstva koja su podjednako važna: kemijska, termička, magnetska, optička ili senzorna, ali trenutno ih nećemo opisivati.

Sečenje raznim vrstama testere

Kako ne bismo otišli predaleko, analiziraćemo, prije svega, isključivo ugljična vlakna, jer su trenutno gotovo univerzalni materijal, čelik, aluminijum i titanijum koji su, na kraju krajeva, najčešći materijali u konstrukciji okvira bicikla, kao i većina ceste i brdski biciklizam ili druge biciklističke discipline.

Uz činovnički nož lako možete rezati ćeliju, malo tvrđi polikarbonat 8 mm. Ne bih preporučio rezanje polimera debljim nožem, vjerovatnije je da se ploče mogu oštetiti. Općenito, koristim nož u slučajevima kada je potrebno izrezati mali dio lista, da tako kažem, da ga uklopim u veličinu.

Naravno, neki majstori još uvijek koriste dosje i škare. Lično nisam trebao da koristim ove alate. Reći ću ovo, u principu možete koristiti ovaj improvizirani inventar za rezanje polikarbonata, sve dok ne naruši strukturu polikarbonata i ne utječe na ispravnost njegove tehnologije.

Naravno, neki majstori još uvijek koriste dosje i škare. Lično nisam trebao da koristim ove alate. Reći ću ovo, u principu možete koristiti ovaj improvizirani inventar za rezanje polikarbonata, sve dok ne naruši strukturu polikarbonata i ne utječe na ispravnost njegove tehnologije.

Kako pravilno rezati kod kuće

Za razliku od metala, sintetička vlakna mogu se proizvesti po vrlo specifičnim specifikacijama. To je moguće jer se prilikom lijevanja tkanine, koja će dovesti do završne cijevi ili ploče, umjetna vlakna primjenjuju u različitim smjerovima kako bi se postigla višesmjerna otpornost lijepljenjem s nekoliko slojeva smole. Rezultat je materijal koji je poznat kao kompozit. Nedavno se termoplastika koristi za vezanje tkiva, iako se težina znatno povećava, a ne osigurava čvrstinu smola.

Pa, smislio sam kako izrezati polikarbonat, razmislimo sada kako pravilno izrezati polikarbonat.

Kako rezati polikarbonat

U ovom smo članku, dragi čitatelju, shvatili kako izrezati polikarbonat, i najvažnije, kako pravilno izrezati polikarbonatne listove.

Ali postoje i nedostaci

Postoje 2 vrste ugljičnih vlakana: visok modul i velika čvrstoća. Za prve se odlikuje elastičnost, dok su drugi vrlo otporni na lom, ali s nižim koeficijentom elastičnosti. U principu postoje tri postupka za izradu okvira sa umjetnim vlaknima: povezivanje cijevi kroz zavarene metalne spojnice, korištenje monokočnih ploča i formiranje unutarnjeg mjehurića pod pritiskom, koji se uklanja nakon ugradnje smole.

Kompozit je na ljestvici apsolutni kralj i, s obzirom na krutost, otpornost na zamor, lomljenje i ranjivost na vanjske elemente, stavlja ostatak materijala. Takođe ima neverovatnu sposobnost prigušivanja. Kao što možete zamisliti, ekonomija nije saveznik ugljičnih vlakana, a u odnosu na čelik pet je i deset puta skuplja.

Na kraju želim da vas podsetim na još jednu važnu stvar: „obeležite sedam puta, jednom odsečite“. Ne zaboravite na ovu mudrost, jer polikarbonatni listovi nisu jeftin užitak, a njihova šteta postat će prilična sitnica.

Da, zamalo sam zaboravio prilikom rezanja brusilicom ili slagalicom obavezno nositi sigurnosne naočale. Štiti vas od prašine i mikročestica u vašim očima. Pa, to je sve. Sretno u teškom, ali potrebnom poslu!

Ovaj obojeni metal, otkriven prije više od jednog stoljeća i široko korišten u svijetu bicikla više od dva desetljeća. Aluminijum je, kao takav, vrlo mekan metal koji se ne može koristiti u proizvodnji cevi za okvire, osim legura sa drugim elementima. Konvencionalne smjese dovode do standardiziranih serija, koje su prepoznate po slijedećim skraćenicama.

Pored ovih elemenata, mali broj drugih može se kombinirati kako bi se povećala njihova otpornost na lom i prije svega na umor. Prije nego što donesemo presudu o čvrstoći aluminija, moramo imati na umu "količinu" materijala koji ima okvir, jer ako se otpornost na lom mjeri u kvadratnim milimetrima, područje na koje djelujemo određenom silom.

P.S.

Dragi čitatelju, da li ti je članak bio koristan? Jeste li našli odgovor na svoje pitanje? Možda imate svoje mišljenje o ovoj temi ili imate šta dodati? Ili možda znate nešto što drugi čitatelji ne znaju? Podijelite svoja mišljenja u komentarima, najvjerovatnije će mnogi biti zainteresirani.

Imamo sve vrste polikarbonata.

Prednosti i nedostaci aluminijuma

Iako je boksit najzastupljeniji materijal na zemljinoj kori, potrebno je potrošiti mnogo energije za vađenje dragocjenog aluminija, pa je i njegova cijena viša od čelika. Njegova je lakoća patentirana, ali se preporučuje upotreba većih cijevi kojima povećava svoju težinu, a otpornost na deformacije, umor i, posebno, slom.

Aluminij praktično ne zavisi od pojave korozije, pa boja postaje ukrasni element. Međutim, neki proizvođači izlažu okvir nakon zavarivanja i strojne obrade krajnje anodiziranom obradom kako bi ih prekrili tankim slojem koji djeluje kao kirasa, poboljšavajući krutost cjeline.

Polikarbonat je polimerna plastika koja se široko koristi u modernoj gradnji, uključujući izgradnju plastenika. To je zbog velike čvrstoće, lakoće i stilskog dizajna ovog materijala. Otporan je na temperaturne ekstremnosti, duktilni i izdržljivi. U izgradnji staklenika polikarbonat kao glavni građevinski materijal popularan je zbog lakoće ugradnje i lakoće okvira. Zbog svojih svojstava, ovaj materijal je čak zamijenio staklo i akril.

Ovaj egzotični materijal uglavnom se koristi u izgradnji vazduhoplovnih i hirurških proizvoda. Iako je zbog velike elastičnosti potrebno koristiti velike dijelove i promjere za održavanje minimalnog stupnja krutosti, što dovodi do oštećenja krajnjeg rezultata na skali. Budući da je ovo vrlo skup materijal za razvoj nekih gotovo bezdušnih biciklističkih industrija, korišćen je titanijum koji je dizajniran za hidraulične linije aviona u dizajnu slika; Rezultat je bio jadan, jer nisu imali krutost i, uz to, bili su u opasnosti od njegovog uništenja, jer su ove cijevi dizajnirane da izdrže unutarnje pritiske, a ne parove vanjskih sila.

Polikarbonat je dve vrste:

- Monolit je čvrst, bez unutarnjih praznina, prozirni polikarbonat otporan na udarce. Odlikuje ga dobra izdržljivost;

- Cellular - je ploča od nekoliko listova međusobno povezanih rebrom koji se učvršćuje. Zrak između ploča pruža visoka svojstva toplinske izolacije, a učvršćivači daju dobru čvrstoću materijala. Ćelijski polikarbonat ima sposobnost savijanja i može se koristiti u izradi konstrukcija raznih geometrijskih oblika.

Metode rezanja polikarbonata za staklenike

Monolitni polimer se obrađuje svim alatima namijenjenim za rezanje metala ili drvene konstrukcije. Ovisno o vrsti polikarbonata, ovisi način njegovog rezanja. Glavni alati kojima se seku polikarbonatne ploče:

Srećom, gotovo sav titan koji postoji na trenutnom tržištu specifičan je za upotrebu za bicikliste, a tablice nude potpuna jamstva sigurnosti. Prednosti i nedostaci titana. Visoka cijena koju mora platiti za titansku kutiju njen je glavni neprijatelj, taj jaz se stvara uslijed složenosti njegove mehanizacije i složenosti složenog postupka zavarivanja. Čvrstoća potrebna za nadmetanje sa čeličnim ili aluminijskim okvirom postiže se samo zadebljanjem titanijumskih cevi.

Redoslijed rezanja i odabir alata

Njegove prednosti su zbog velike otpornosti na umor, lakoće i cjelovitosti gotovo svih agresivnih elemenata. Kutija od titanijuma je skupa, ali može vam poslužiti za život. Naziva se čeličnim legurama, dobijenim između željeza i ugljika, koje pored toga mogu sadržavati i druge elemente. Ugljik je uvijek glavni element legure i značajno mijenja mehanička svojstva čelika: više ugljika sadrži, tvrđi i stabilniji postaje, iako postaje krhkiji i manje duktilni.

- nožna pila;

- slagalica;

- ručna pila;

- kružna pila;

- škare za giljotinu.

Glodanje polimera

Za obradu polikarbonata moguće je koristiti glodanje sa standardnim glodalicama sa akutnim uglom rezanja. Za oblikovane rezove i postizanje velike dimenzijske tačnosti posežu za mljevenjem monolitnog polimera.

Da bi se dobio uravnoteženiji metal, koristi se za legiranje drugih elemenata. Pruža svojstva od nehrđajućeg čelika. -Mangan: Povećava fluidnost i otpornost na habanje. - Molibden: zajedno s ugljenikom je najefikasniji element za očvršćivanje čelika, izbjegavajući njegovu krhkost i povećavajući otpornost na toplinu i habanje. - Nikal: ovo je element povezan sa čelikom koji pruža antikorozivna svojstva. Niobijum: povećava otpornost na umor. . Budući da čelik ima vrlo visoku nazivnu zateznu čvrstoću, može se koristiti s minimalnom debljinom stijenke, ali to je kruto ozbiljnim rizikom kada tako tanka cijev djeluje na zavarivanje.

Laserska obrada materijala

Lasersko rezanje najsavremenija je i najmodernija i najpreciznija metoda rezanja materijala. Pravilnom upotrebom laserskog rezanja formira se idealna površina konca lima, a dodatne operacije dorade nisu potrebne. Laserski snop rastopi materijal, a nusprodukti se uklanjaju sa polimerne površine pomoću procesnog plina. Lasersko rezanje ima nekoliko prednosti:

Zbog toga se koristi zadebljanje cijevi na njihovim krajevima, tako da se smanjena težina održava u zamjenu za debele dijelove materijala, gdje se zavarivanje može obavljati bez opasnosti za ostatak cijevi. Prednosti i nedostaci čelika. Visoka kvaliteta proizvodnje čelične cijevi relativno jeftin, tako da njegova cijena uvijek sadrži. Ovo je materijal koji nominalno ima visoku otpornost na lom i podržava mnoge deformacije prije njegove degradacije uslijed zamora.

Prednosti konstrukcija alveolarnih polikarbonata

Ima samo dva očita neprijatelja: težinu i ranjivost na koroziju. Polikarbonatni alveolar je polutvrdi plastični materijal koji se može saviti na hladnom i instalirati na sve vrste drvenih ili aluminijumskih konstrukcija. Obično ćete je naći prozirnu ili sa ledenom površinom i različitih debljina. Iako njegova manipulacija nije baš složena, potrebno je razmotriti nekoliko aspekata za njezinu pravilnu ugradnju.

UV zaštita

Prije postavljanja ploča od polikarbonata nosiva konstrukcija moraju biti u potpunosti gotovi, bilo sa stajališta pojave boje, laka ili zavarivanja, kao i izravnog prostora, kako ne bi oštetili ploču. Ako se montira na krivulju, debljina će biti povezana s minimalnim polumjerom zakrivljenosti ploče.- Završetak gradnje prije ugradnje polikarbonata.

- Mogu se postavljati ravno ili zakrivljeno.

- Za krovove se preporučuje debljina od 6 mm ili više kako bi poduprla kišu ili tuču.

- list ovom metodom rezanja ne treba fiksirati u uređaju;

- radni komad se ne deformira tijekom rezanja;

- postizanje visokokvalitetnog rubnog materijala;

- visoka tačnost primljenih veličina.

Obrada polikarbonata

Prije rezanja listovi moraju biti jasno označeni. Preporučuje se rezanje polikarbonatnih ploča kružnim testerama s naglaskom. Oštrice na takvoj pili trebaju biti s nerazrijeđenim malim zubima.

Bez obzira koju vrstu pile preferirate, prilikom obrade morate poštovati sljedeća pravila:

- zubi pile za rezanje polimera moraju se dobro naoštriti;

- alat se puni za obradu odgovarajućeg materijala;

- zbog vibracija koje se javljaju pri radu s bilo kojim automatskim alatom i moguće pojave hrapavosti obrađenih ivica, potrebno je čvrsto pritisnuti list na radnu ploču;

- pri obradi kružnim testerama preporučuje se korištenje zupčanika male brzine;

- dok se obrada ne završi zaštitni premaz nije uklonjen sa lista.

Rezanje se može obaviti i pomoću ubodne testere, standardni alat s malim zubima je pogodan za rad. Prvo isprobajte mali komad materijala. Prilikom obrade tankog lista postoji mogućnost pucanja. Listovi visokokvalitetnog polikarbonata, debljine do 10 mm mogu se obraditi građevinskim ili uredskim nožem. Nakon završetka postupka rezanja, krajevi listova zahtijevaju dodatno poravnanje. Pogodno za ovu svrhu drvena greda sa sitnim brusnim papirom.

Ostaci prašine i iverica prilikom rezanja materijala moraju se ukloniti mlazom zraka. Nadalje, krajevi panela su hermetički zatvoreni samoljepljivom trakom. Na taj način se sprečava upadanje smeća i insekata u unutrašnjost.

Prije rezanja polikarbonatnih ploča vodite računa o svojoj sigurnosti. Da biste to učinili, nosite sigurnosne naočare kako biste zaštitili oči od prašine i čipsa. Prije početka radova provjerite ispravnost opreme.

Pravila za rezanje visokokvalitetnog polimera za staklenike

- alat za obradu treba dobro oštriti, samo na taj način možete postići izvrsnu kvalitetu ivica;

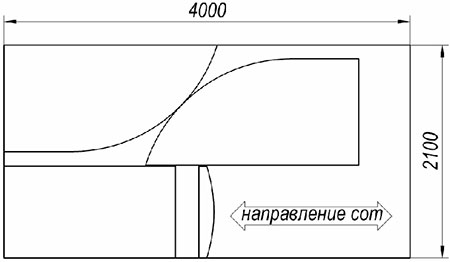

- rez preko polikarbonatnog lima treba napraviti preko saća.

Način rezanja monolitni polikarbonat zavisi od njegove debljine. Ako je list tanak, tada je rez glatka. Za rad s debelim limom morate osigurati veći zazor alata.

Da biste realizirali ideju izgradnje staklenika i da biste efikasno obavljali posao, morate biti u mogućnosti odabrati potrebne metode rezanja materijala. Polikarbonat se može rezati na različite načineod kojih je većina dostupna čak i neiskusnim majstorima. Lasersko rezanje najbolje je povjeriti profesionalcu, jer postoji mogućnost oštećenja lima, što može uzrokovati smanjenje čvrstoće cijele strukture staklenika.