Proračun dopuštenih naprezanja. Dopušteni naponi i mehanička svojstva materijala

Da bi se utvrdila dozvoljena naprezanja u mašinstvu, koriste se sledeće osnovne metode.

1. Diferencirani faktor sigurnosti nalazi se kao proizvod većeg broja parcijalnih koeficijenata koji uzimaju u obzir pouzdanost materijala, stupanj odgovornosti dijela, točnost formula za izračunavanje i sile djelovanja i druge čimbenike koji određuju uvjete rada dijelova.

2. Tablični - dozvoljeni stresovi se prihvataju prema normativima sistematizovanim u obliku tabela.

(tab. 1 - 7). Ova metoda je manje precizna, ali je najjednostavnija i najpogodnija za praktičnu upotrebu u proračunu čvrstoće dizajna i provjere.

U radu dizajnerskih ureda i u proračunima strojnih dijelova, oba se razlikuju i koriste. tabularne metode, kao i njihova kombinacija. U kartici. 4 - 6 prikazuju dopuštena naprezanja za atipične lijevane dijelove za koje se ne razvijaju posebne metode proračuna i odgovarajuća dopuštena naprezanja. Tipične detalje (npr. Zupčanici i pužni točkovi, remenice) treba izračunati prema metodama datim u odgovarajućem odjeljku direktorija ili posebne literature.

Dane dozvoljene naprezanja namijenjene su za približne izračune samo za osnovna opterećenja. Za preciznije izračune, uzimajući u obzir dodatna opterećenja (npr. Dinamičke) vrijednosti tablica treba povećati za 20 - 30%.

Dopuštena naprezanja su data bez obzira na koncentraciju naprezanja i veličinu dijela, izračunata za glatke čelične polirane uzorke promjera 6-12 mm i za sirove odljevke od lijevanog željeza promjera 30 mm. Prilikom određivanja najvećih naprezanja u obračunskom dijelu, nominalna naprezanja σ nom i τ nom moraju se množiti s koeficijentom koncentracije k σ ili k τ:

1. Dopušteni naponi * \\ t

za ugljenične čelike običnog kvaliteta u vruće valjanom stanju

| Brand postali | Dopušteni napon **, MPa | |||||||||||||

| pod naponom [σ p] | savijanje [σ od] | torzioni [τ cr] | kada se reže [τ cf] | sa drobljenjem [σ cm] | ||||||||||

| I | II | III | I | II | III | I | II | III | I | II | III | I | II | |

| St2 St3 St4 St5 St6 | 115 125 140 165 195 | 80 90 95 115 140 | 60 70 75 90 110 | 140 150 170 200 230 | 100 110 120 140 170 | 80 85 95 110 135 | 85 95 105 125 145 | 65 65 75 80 105 | 50 50 60 70 80 | 70 75 85 100 115 | 50 50 65 65 85 | 40 40 50 55 65 | 175 190 210 250 290 | 120 135 145 175 210 |

* Gorsky A.I. Ivanov-Emin E. B., Karenovsky A.I. Određivanje dozvoljenih naprezanja u proračunu čvrstoće. NIImash, M., 1974.

** rimski brojevi označavaju vrstu opterećenja: I - statički; II - varijabla koja radi od nule do maksimuma, od maksimuma do nule (pulsira); III - naizmjenično (simetrično).

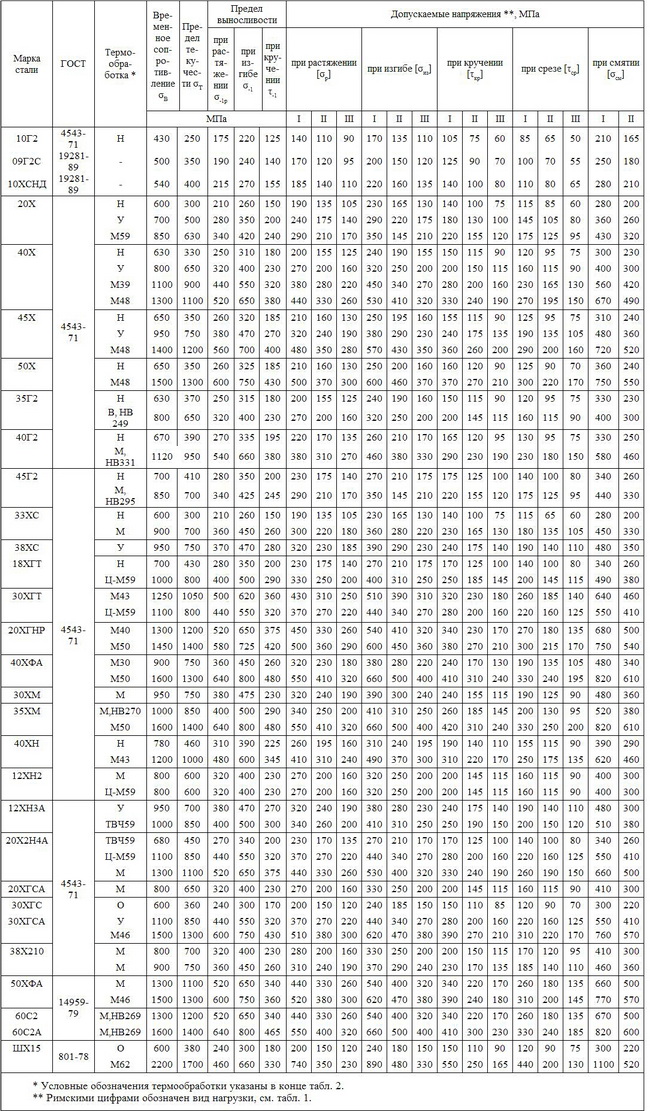

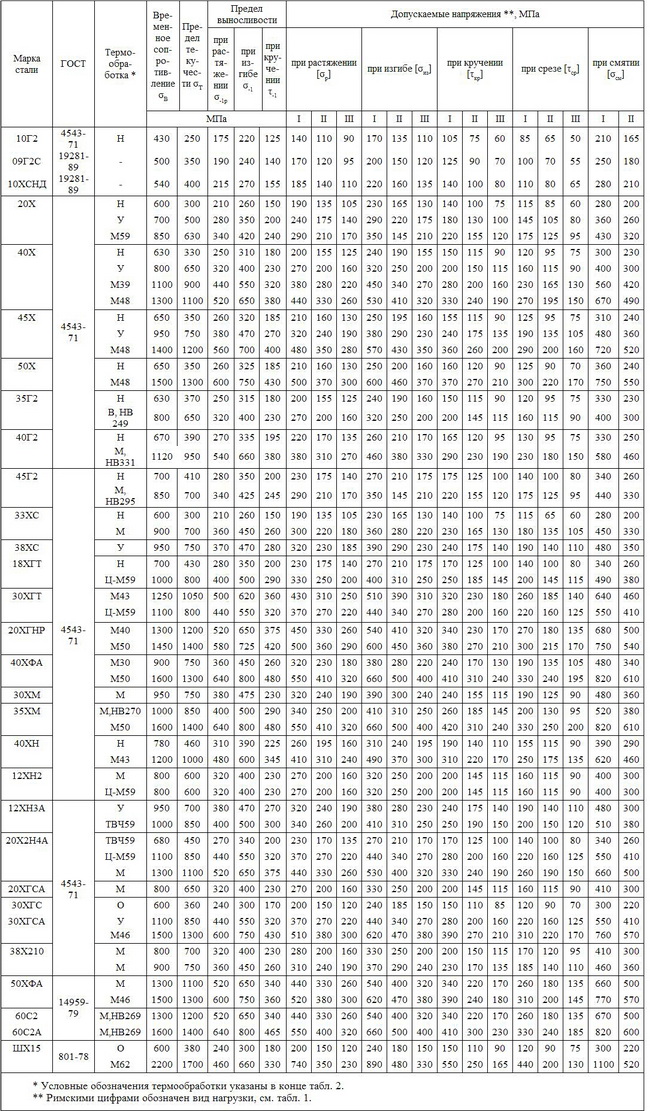

2. Mehanička svojstva i dopuštena naprezanja

kvalitetni čelični čelik

3. Mehanička svojstva i dopuštena naprezanja

legirani konstrukcioni čelici

4. Mehanička svojstva i dopuštena naprezanja

za odlivke od karbonskih i legiranih čelika

5. Mehanička svojstva i dopuštena naprezanja

za odlivke od sivog gvožđa

![]()

6. Mehaničke osobine i dopuštena naprezanja

za odlivke od nodularnog liva

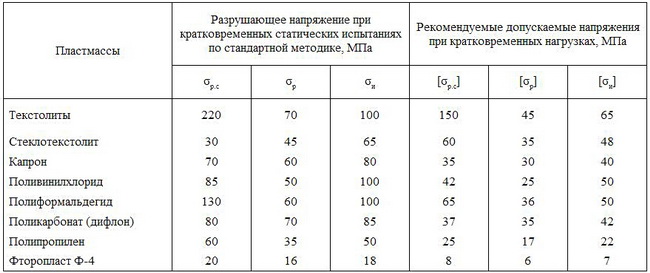

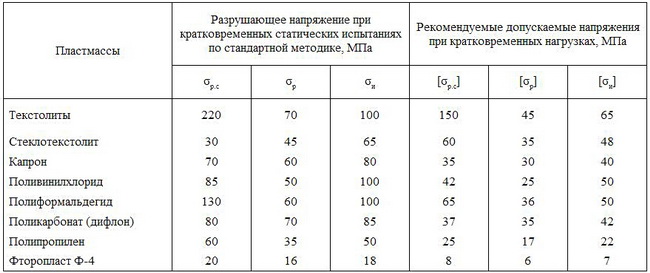

7. Dozvoljeni naponi za plastične delove

For duktilni (nekaljeni) čelici kod statičkih napona (tip I opterećenja) faktor koncentracije se ne uzima u obzir. Za homogene čelike (σ u\u003e 1300 MPa, kao iu slučaju njihovog rada na niskim temperaturama) u izračun i pod opterećenjem se uvodi koncentracija, u prisustvu koncentracije napona. I oblika (k\u003e 1). Kod duktilnih čelika pod djelovanjem varijabilnih opterećenja i prisutnosti koncentracija naprezanja moraju se uzeti u obzir ova naprezanja.

For cast iron u većini slučajeva koeficijent koncentracije napona je približno jednak jedinici za sve tipove opterećenja (I - III). Pri izračunavanju čvrstoće uzimajući u obzir dimenzije dijelova, tabelarno tabelirane dopuštene napone za lijevane dijelove treba pomnožiti faktorom skale od 1,4 ... 5.

Približne empirijske ovisnosti granica izdržljivosti za slučajeve opterećenja sa simetričnim ciklusom:

za ugljenične čelike:

- na zavoju, σ -1 = (0,40 6 0,46) σ u;

σ -1r = (0,65 ,7 0,75) σ -1;

- kod torzije, τ -1 = (0,55 5 0,65) σ -1;

za legirane čelike:

- na zavoju, σ -1 = (0,45 5 0,55) σ u;

- pod naponom ili kompresijom, σ -1r = (0,70 ,9 0,90) σ -1;

- kod torzije, τ -1 = (0,50 5 0,65) σ -1;

za lijevanje čelika:

- na zavoju, σ -1 = (0,35 5 0,45) σ u;

- pod naponom ili kompresijom, σ -1r = (0,65 ,7 0,75) σ -1;

- kod torzije, τ -1 = (0,55 5 0,65) σ -1.

Mehanička svojstva i dopuštena naprezanja antifrikcijskog željeza:

- vlačna čvrstoća pri savijanju 250 MP 300 MPa,

- dopuštena naprezanja pri savijanju: 95 MPa za I; 70 MPa - II: 45 MPa - III, gdje I. II, III - oznake tipova opterećenja, vidi tabelu. 1.

Približna dopuštena naprezanja za obojene metale u naponu i kompresiji. MPa:

- 30 ... 110 - za bakar;

- 60 ... 130 - mesing;

- 50 ... 110 - bronza;

- 25 ... 70 - aluminij;

- 70 ... 140 - duraluminijum.

Polazna linija:

Izračunata temperatura okoline |

T = | ºS |

Vrsta materijala |

ugljenični čelik hromirani čelik austenitni čelik austenit-feritna vrsta čelika aluminij i njegove legure bakar i njegove legure titan i njegove legure |

|

Materijalna ocjena |

St3 (do 20 mm) St3 (S preko 20 mm) 09G2S (S do 32 mm) 09G2S (S preko 32 mm) 16GS (S do 32 mm) 16GS (S preko 32 mm) 20K 10K2G 09G2 17GS 17G1S 10G2C1 |

Definicija pomoćnih varijabli:

Dopušteni stres

... je definicija dozvoljenog napona ... MPa - standardna vrijednostMetoda proračuna:

1. Dozvoljena naprezanja su određena prema GOST-52857.1-2007.

Definicije:

Dopušteni naponi: Dozvoljena naprezanja su najveća naprezanja koja se mogu tolerirati u konstrukciji, pod uvjetom da su sigurna, pouzdana i izdržljiva. Vrijednost dopuštenog napona se utvrđuje dijeljenjem vlačne čvrstoće, granice popuštanja, itd. Za količinu veću od jedne, koja se naziva faktor sigurnosti.

Design temperature Izračunata temperatura - temperatura zida opreme ili cjevovoda, jednaka maksimalnoj aritmetičkoj srednjoj vrijednosti temperature na njenom vanjskom i unutrašnje površine u jednom dijelu u normalnim radnim uvjetima (za dijelove posuda nuklearnog reaktora, projektna temperatura se određuje uzimajući u obzir stvaranje topline iz unutrašnjosti kao prosječnu integralnu raspodjelu temperature na debljini zida ljuske (PNAE G-7-002-86, p.2.2; PNAE G-7-008- 89, približno 1)

stavka 5 Dizajn temperature

, p.5.1. Izračunata temperatura se koristi za određivanje fizikalno-mehaničkih karakteristika materijala i dozvoljenih naprezanja, kao i za izračunavanje čvrstoće, uzimajući u obzir temperaturne efekte.

, str.5.2. Izračunata temperatura se određuje na osnovu termičkih proračuna ili rezultata ispitivanja, ili iskustva rada sličnih plovila. Za procijenjenu temperaturu zida posude ili aparata uzeti najveću temperaturu zida. Kada je temperatura ispod 20 ° C, izračunata temperatura uzima temperaturu od 20 ° C da bi se odredila dozvoljena naprezanja.

, p.5.3. Ako je nemoguće provesti termičke proračune ili mjerenja, a ako se tijekom rada temperatura zida podigne na temperaturu medija u dodiru sa zidom, tada se najviša srednja temperatura uzima kao izračunata temperatura, ali ne niža od 20 ° C.

Kod zagrijavanja otvorenim plamenom, ispušnim plinovima ili električnim grijačima, izračunata temperatura je jednaka temperaturi medija koja se povećava za 20 ° C sa zatvorenim grijanjem i 50 ° C s direktnim grijanjem, ako nema točnijih podataka.

, p.5.4. Ako posuda ili uređaj rade na više različitih načina punjenja ili ako različiti elementi aparata rade pod različitim uslovima, moguće je odrediti izračunatu temperaturu za svaki mod. (GOST-52857.1-2007, str. 5)

Napomena:

za ugljenične i niskolegirane čelike St3, 09G2S, 16GS, 20, 20K, 10, 10G2, 09G2, 17GS, 17G1S, 10G2S1:

1. Pri projektnim temperaturama ispod 20 ° C, dopuštena naprezanja su ista kao i na 20 ° C, pod uvjetom da se materijal koristi na datoj temperaturi.

3. Za čelik razreda 20 na R / 20 4. Za klasu čelika 10G2 na R r0,2 / 20 5. Za klasu čelika 09G2S, 16GS klase čvrstoće 265 i 296 prema GOST 19281, dozvoljene naprezanja, bez obzira na debljinu lima, određuju se za debljinu 32 mm.

6. Dozvoljeni naponi koji se nalaze ispod horizontalne linije važe za resurs koji ne traje više od 10 sati 5. Za procenjeni radni vek do 2 * 10 5 sati, dozvoljeni napon ispod horizontalne linije se množi sa faktorom: za ugljenični čelik za 0,8; za manganski čelik na 0,85 pri temperaturi

za toplinski otporne hromne čelike 12XM, 12MH, 15XM, 15X5M, 15X5M-U:

1. Pri projektnim temperaturama ispod 20 ° C, dopuštena naprezanja su ista kao i kod 20 ° C, pod uvjetom da se materijal koristi na datoj temperaturi.

2. Za srednje izračunate temperature zida dozvoljeni napon se određuje linearnom interpolacijom sa zaokruživanjem rezultata na 0,5 MPa u smjeru manje vrijednosti.

3. Dozvoljeni naponi koji se nalaze ispod horizontalne linije važe za resurs od 10 5 sati.Za procijenjeni vijek trajanja do 2 * 10 5 h, dopušteni napon koji se nalazi ispod horizontalne linije se množi s faktorom 0,85.

za otporan na toplinu, otporni na toplotu i otpornost na koroziju austenitnih čelika 03H21N21M4GB, 03X18H11, 03X17H14M3, 08X18H10T, 08X18H12T, 08X17H13M2T, 08X17H15M3T, 12X18H10T, 12X18H12T, 10X17H13M2T, 10X17H13M3T, 10H14G14N4:

2. Za srednje izračunate temperature zida dozvoljeni napon se određuje interpolacijom dvije najbliže vrijednosti navedene u tablici, s rezultatima zaokruživanja do 0,5 MPa u smjeru manje vrijednosti.

3. Za otkivke razreda čelika 12X18H10T, 10X17H13M2T, 10X17H13M3T, dopuštena naprezanja na temperaturama do 550 ° C se množe sa 0,83.

4. Za duge proizvode od čelika 12X18H10T, 10X17H13M2T, 10X17H13M3T, dopuštena naprezanja na temperaturama do 550 ° C se množe s omjerom (R * p0.2 / 20) / 240

(R * p0,2 / 20 - granica razvlačenja valjanog materijala određena je prema GOST 5949).

5. Za otkivke i duge proizvode od čelika 08X18H10T dopuštena naprezanja na temperaturama do 550 ° C se množe sa 0,95.

6. Za otkivke od čelika 03X17H14M3 dopuštena naprezanja se množe sa 0,9.

7. Za otkivke od čelika 03X18H11 dopuštena naprezanja se množe sa 0,9; za valjane dijelove čelika 03X18H11 dopuštena naprezanja se množe s 0,8.

8. Za cijevi od čelika 03H21N21M4GB (ZI-35), dopuštena naprezanja se množe s 0,88.

9. Za otkivke od čelika 03H21N21M4GB (ZI-35) dopuštena naprezanja se množe s omjerom (R * p0.2 / 20) / 250

(R * p0,2 / 20 - granica razvlačenja materijala otkovaka, određena prema GOST 25054).

10. Dozvoljeni naponi koji se nalaze ispod horizontalne linije važe za resurs koji nije veći od 10 5 sati.Za procijenjeni vijek trajanja do 2 * 10 5 sati, dopušteni napon ispod horizontalne linije se množi s faktorom 0,9 pri temperaturi

za čelik otporan na toplotu, otporan na koroziju i otporan na koroziju austenitnih i austenitno-feritnih klasa 08H18G8N2T (KO-3), 07H13AG20 (ČS-46), 02H8N22S6 (ÉP-794), 15H18N12S4T ((ÉI-654), ssHo-M-M M M M M M 22 ,,, H, HH H 08 21 H 21 H ,, 4 4 : \\ T

1. Pri projektnim temperaturama ispod 20 ° C, dopuštena naprezanja su ista kao i na 20 ° C, pod uvjetom da se materijal koristi na datoj temperaturi.

2. Za srednje izračunate temperature zida, dozvoljeni napon se određuje interpolacijom dvije najbliže vrijednosti navedene u ovoj tablici, zaokružene na 0,5 MPa u smjeru manje vrijednosti.

za aluminij i njegove legure A85M, A8M, ADM, AD0M, AD1M, AMtsSM, AMr2M, AMr3M, AMr5M, AMr6M:

1. Dozvoljena naprezanja su data za aluminij i njegove legure u kaljenom stanju.

2. Dozvoljena naprezanja su data za debljine ploča i ploča od aluminijuma razreda A85M, A8M ne više od 30 mm, druge klase ne veće od 60 mm.

za bakar i njegove legure M2, M3, M3r, L63, LS59-1, LO62-1, LZhTS 59-1-1:

1. Dozvoljeni naponi su dati za bakar i njegove legure u kaljenom stanju.

2. Dozvoljene naprezanja su date za debljine lima od 3 do 10 mm.

3. Za srednje vrijednosti izračunate temperature zida dopuštena naprezanja određuju se linearnom interpolacijom sa zaokruživanjem rezultata na 0,1 MPa u smjeru manje vrijednosti.

za titan i njegove legure VT1-0, OT4-0, AT3, VT1-00:

1. Pri dizajniranim temperaturama ispod 20 ° C, dopuštena naprezanja su ista kao i na 20 ° C, pod uvjetom da se materijal može koristiti na datoj temperaturi.

2. Za otkovke i šipke, dopuštena naprezanja se množe sa 0,8.

Skraćenice i oznake:

R e / 20 - minimalna vrijednost napona tečenja na temperaturi od 20 ° C, MPa;

R r0.2 / 20 - minimalna vrijednost uvjetne granice tečenja pri rezidualnom izduženju od 0,2% pri temperaturi od 20 ° C, MPa;

Da bi se utvrdila dozvoljena naprezanja u mašinstvu, koriste se sledeće osnovne metode.

1. Diferencirani faktor sigurnosti nalazi se kao proizvod većeg broja parcijalnih koeficijenata koji uzimaju u obzir pouzdanost materijala, stupanj odgovornosti dijela, točnost formula za izračunavanje i sile djelovanja i druge čimbenike koji određuju uvjete rada dijelova.

2. Tablični - dozvoljeni stresovi se prihvataju prema normativima sistematizovanim u obliku tabela.

(tab. 1 - 7). Ova metoda je manje precizna, ali je najjednostavnija i najpogodnija za praktičnu upotrebu u proračunu čvrstoće dizajna i provjere.

U radu dizajnerskih ureda i u proračunima strojnih dijelova, oba se razlikuju i koriste. tabularne metode, kao i njihova kombinacija. U kartici. 4 - 6 prikazuju dopuštena naprezanja za atipične lijevane dijelove za koje se ne razvijaju posebne metode proračuna i odgovarajuća dopuštena naprezanja. Tipične detalje (npr. Zupčanici i pužni točkovi, remenice) treba izračunati prema metodama datim u odgovarajućem odjeljku direktorija ili posebne literature.

Dane dozvoljene naprezanja namijenjene su za približne izračune samo za osnovna opterećenja. Za preciznije izračune, uzimajući u obzir dodatna opterećenja (npr. Dinamičke) vrijednosti tablica treba povećati za 20 - 30%.

Dopuštena naprezanja su data bez obzira na koncentraciju naprezanja i veličinu dijela, izračunata za glatke čelične polirane uzorke promjera 6-12 mm i za sirove odljevke od lijevanog željeza promjera 30 mm. Prilikom određivanja najvećih naprezanja u obračunskom dijelu, nominalna naprezanja σ nom i τ nom moraju se množiti s koeficijentom koncentracije k σ ili k τ:

1. Dopušteni naponi * \\ t

za ugljenične čelike običnog kvaliteta u vruće valjanom stanju

2. Mehanička svojstva i dopuštena naprezanja

kvalitetni čelični čelik

3. Mehanička svojstva i dopuštena naprezanja

legirani konstrukcioni čelici

4. Mehanička svojstva i dopuštena naprezanja

za odlivke od karbonskih i legiranih čelika

5. Mehanička svojstva i dopuštena naprezanja

za odlivke od sivog gvožđa

![]()

6. Mehaničke osobine i dopuštena naprezanja

za odlivke od nodularnog liva

For duktilni (nekaljeni) čelici kod statičkih napona (tip I opterećenja) faktor koncentracije se ne uzima u obzir. Za homogene čelike (σ u\u003e 1300 MPa, kao iu slučaju njihovog rada na niskim temperaturama) u izračun i pod opterećenjem se uvodi koncentracija, u prisustvu koncentracije napona. I oblika (k\u003e 1). Kod duktilnih čelika pod djelovanjem varijabilnih opterećenja i prisutnosti koncentracija naprezanja moraju se uzeti u obzir ova naprezanja.

For cast iron u većini slučajeva koeficijent koncentracije napona je približno jednak jedinici za sve tipove opterećenja (I - III). Pri izračunavanju čvrstoće da bi se uzele u obzir dimenzije dijelova, tabelarno tabelirane dopuštene napone za lijevane dijelove treba pomnožiti faktorom razmjera 1,4 ... 5.

Približne empirijske ovisnosti granica izdržljivosti za slučajeve opterećenja sa simetričnim ciklusom:

za ugljenične čelike:

- na zavoju, σ -1 = (0,40 6 0,46) σ u;

σ -1r = (0,65 ,7 0,75) σ -1;

- kod torzije, τ -1 = (0,55 5 0,65) σ -1;

za legirane čelike:

- na zavoju, σ -1 = (0,45 5 0,55) σ u;

- pod naponom ili kompresijom, σ -1r = (0,70 ,9 0,90) σ -1;

- kod torzije, τ -1 = (0,50 5 0,65) σ -1;

za lijevanje čelika:

- na zavoju, σ -1 = (0,35 5 0,45) σ u;

- pod naponom ili kompresijom, σ -1r = (0,65 ,7 0,75) σ -1;

- kod torzije, τ -1 = (0,55 5 0,65) σ -1.

Mehanička svojstva i dopuštena naprezanja antifrikcijskog željeza:

- vlačna čvrstoća pri savijanju 250 - 300 MPa,

- dopuštena naprezanja pri savijanju: 95 MPa za I; 70 MPa - II: 45 MPa - III, gdje I. II, III - oznake tipova opterećenja, vidi tabelu. 1.

Približna dopuštena naprezanja za obojene metale u naponu i kompresiji. MPa:

- 30 ... 110 - za bakar;

- 60 ... 130 - mesing;

- 50 ... 110 - bronza;

- 25 ... 70 - aluminij;

- 70 ... 140 - duraluminijum.

Ultimativni stres uzeti u obzir naprezanje pri kojem dolazi do opasnog stanja u materijalu (uništavanje ili opasna deformacija).

For duktilan razmatra se granični napon materijala granica popuštanja jer nastale plastične deformacije ne nestanu nakon istovara:

For krhke materijali, gdje nema plastičnih deformacija, a lom se javlja u krhkom obliku (ne formira se vrat), uzimajte krajnji stres krajnja snaga:

For plastično-krhko materijali ograničavaju napon naprezanja koji odgovara maksimalnom naprezanju od 0,2% (sto, 2):

![]()

Dopušteni stres - maksimalni napon kod kojeg materijal treba da radi normalno.

Dopuštena naprezanja dobijaju se ograničavanjem, uzimajući u obzir granicu sigurnosti:

![]()

gde je [σ] dozvoljeni stres; s - faktor sigurnosti; [s] - dozvoljeni faktor sigurnosti.

Napomena U uglatim zagradama je uobičajeno označavati dozvoljenu vrijednost količine

Dopušteni faktor sigurnosti zavisi od kvaliteta materijala, uslova rada dijela, namjene dijela, točnosti obrade i proračuna, itd.

Može se kretati od 1,25 za jednostavne dijelove do 12,5 za složene dijelove koji rade na različitim opterećenjima pod udarnim i vibracijskim uvjetima.

Karakteristike ponašanja materijala tokom ispitivanja kompresije:

1. Plastični materijali rade gotovo jednako pod napetošću i kompresijom. Mehaničke karakteristike pod naponom i kompresijom su iste.

2. Krhki materijali obično imaju veću čvrstoću od tlačne čvrstoće: σ d< σ вс.

Ako su dozvoljeni naponi pod naponom i kompresijom različiti, označeni su [σ p] (napetost), [σ s] (kompresija).

Proračun čvrstoće i vlačne čvrstoće

Proračuni čvrstoće se izvode prema uvjetima čvrstoće - nejednakostima, čije ispunjavanje jamči čvrstoću dijela u danim uvjetima.

Da bi se osigurala čvrstoća projektnog napona ne bi trebalo da pređe dozvoljeni napon:

Nazivni napon a zavisi od na opterećenje i veličinu dozvoljen je samo presjek od dijela materijala i uslovi rada.

Postoje tri tipa proračuna čvrstoće.

1. Proračun dizajna - Podešavanje projektne šeme i opterećenja; dimenzije materijala ili dijela su odabrane:

Sizing presjek:

Izbor materijala

vrijednost σ prije nego što možete odabrati marku materijala.

2. Proračun potvrde - poznata opterećenja, materijal, dimenzije dijelova; je neophodno provjerite da li je osigurana trajnost.

Provjerava se nejednakost

3. Određivanje nosivosti (maksimalno opterećenje):

Primjeri rješavanja problema

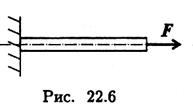

Ravna šipka je rastegnuta silom od 150 kN (sl. 22.6), materijal je čelik σ t = 570 MPa, σ v = 720 MPa, faktor sigurnosti [s] = 1.5. Odredite dimenzije poprečnog presjeka drva.

Rešenje

1. Stanje snage:

2. Potrebna površina poprečnog presjeka određuje se omjerom

3. Dopušteni napon za materijal izračunava se iz specificiranih mehaničkih karakteristika. Prisutnost granice tečenja znači da je materijal plastičan.

4. Odredite veličinu potrebne površine poprečnog presjeka snopa i odaberite veličinu za dva slučaja.

![]()

Sekcija - krug, odredite prečnik.

Rezultirajuća vrijednost se zaokružuje d =25 mm, A = 4,91 cm 2.

Odjeljak - ravnopolochny kutak br. 5 u skladu s GOST 8509-86.

Najbliža površina presjeka kuta je A = 4,29 cm 2 (d = 5 mm). 4.91\u003e 4.29 (Dodatak 1).

Testirajte pitanja i zadatke

1. Koji fenomen se naziva fluidnost?

2. Šta je to “vrat”, u kojoj tački dijagrama istezanja se formira?

3. Zašto su uslovljene mehaničke karakteristike dobijene tokom ispitivanja?

4. Navedite karakteristike čvrstoće.

5. Navedite karakteristike plastičnosti.

6. Koja je razlika između rastegljive karte, automatski nacrtane i istezačke karte?

7. Koja od mehaničkih karakteristika je izabrana kao krajnji stres za duktilne i lomljive materijale?

8. Koja je razlika između maksimalnog i dozvoljenog stresa?

9. Zabilježite stanje vlačne čvrstoće i kompresije. Da li su uvjeti čvrstoće različiti za zatezanje i kompresiju?

|

Odgovorite na test pitanja.

Faktor sigurnosti bilo kojeg konstruktivnog elementa je jednak omjeru krajnjeg opterećenja, uzrokuje gubitak čvrstoće elementa na opterećenje, što stvara dopušteni napon. U ovom slučaju gubitak čvrstoće znači ne samo uništenje elementa, već i pojavu zaostalih deformacija u njemu. Stoga, za konstrukcijski element od plastičnog materijala, krajnje naprezanje je granica popuštanja. U većini slučajeva, radna naprezanja u konstrukcijskim elementima su proporcionalna opterećenju, pa se faktor sigurnosti definira kao odnos krajnje čvrstoće i dopuštenog napona (faktor sigurnosti po krajnjoj čvrstoći). Dakle, ako je zatezna čvrstoća konstrukcijskog čelika 540 MPa, a dozvoljeni napon 180 MPa, onda je faktor sigurnosti 3.

Dopušteni (dozvoljeni) napon je vrijednost napona koja se smatra izuzetno prihvatljivom pri izračunavanju dimenzija poprečnog presjeka elementa, izračunatog za dano opterećenje. Možete govoriti o dozvoljenim naprezanjima napetosti, kompresije i smicanja. Dozvoljena naprezanja su predložena od strane nadležnog organa (npr. Odeljenja za kontrolni most na železnici), ili ih je odabrao dizajner koji je upoznat sa svojstvima materijala i uslovima njegove upotrebe. Dopušteni napon je ograničen na maksimalni radni napon konstrukcije.

U otpornosti materijala velika pažnja se posvećuje izvođenju odnosa između navedenih opterećenja, dimenzija i oblika elemenata. potporna struktura ova opterećenja ili podupiranje, kao i naprezanja koja nastaju u određenim dijelovima konstrukcijskog elementa. Svrha izračuna je, u pravilu, pronalaženje potrebnih dimenzija elementa kod kojeg maksimalni radni napon u njemu neće preći dozvoljeni.

Pri dizajniranju struktura, cilj je stvoriti strukturu koja će, iako biti pouzdana, u isto vrijeme biti izuzetno jednostavna i ekonomična. Pouzdanost je osigurana činjenicom da je svaki element opremljen takvim dimenzijama, pri čemu će maksimalni radni napon u njemu biti u određenoj mjeri manji od napona, uzrokujući gubitak čvrstoće ovim elementom. Gubitak snage ne znači nužno i uništenje. Car or građevinska konstrukcija smatra se neuspješnim kada ne može na zadovoljavajući način obavljati svoju funkciju. Dio od plastičnog materijala, po pravilu, gubi svoju čvrstoću kada napon u njemu dosegne granicu popuštanja, jer zbog prevelike deformacije dijela, stroj ili konstrukcija prestaje da odgovara svojoj namjeni. Ako je dio napravljen od lomljivog materijala, onda se gotovo ne deformira, a gubitak njegove čvrstoće podudara se s njegovim uništavanjem.

1.4.10. Za elemente posude i aparate, oni se ne računaju prema krajnjim opterećenjima (na primjer, prirubničkim spojevima), dopuštena naprezanja treba odrediti odgovarajućom regulatornom i tehničkom dokumentacijom, odobrenim na propisani način.

Granica puzanja se koristi za određivanje dopuštenog naprezanja u onim slučajevima kada ne postoje dugoročna ograničenja trajnosti ili je potrebno ograničiti količinu deformacija (pomaka) u uvjetima rada.

4.3 Metoda za izračunavanje čvrstoće većine elemenata posuda zasniva se na metodi izračunavanja krajnjih opterećenja. Za pogodnost izračunavanja faktora sigurnosti za ograničavanje opterećenja izračunavaju se pri određivanju dopuštenih naprezanja. Za pojedinačne elemente (npr. Prirubničke spojeve) ili uvjete opterećenja, na primjer, naizmjenična opterećenja, proračun se temelji na dopuštenim naprezanjima.

Pošto delovi i instalacije u celini moraju da rade bezbedno pod ovim nepovoljnim uslovima, moraju se preduzeti određene mere predostrožnosti. U tu svrhu, naprezanja, osiguravaju besprijekoran rad (rad) stroja ili bilo koje druge strukture, mora biti niža od onih krajnjih naprezanja pri kojima može doći do uništenja ili plastične deformacije.

Kod izgradnje automobila, široko se koriste ugljeni i niskolegirani čelici. Za proizvodnju osnovnih noseći elementi vagoni (kolica, kičmenjači i stožerne grede, obloge i obloge tijela) najslabija primjena ima nisko-legirani čelik 09G2D, koji ima povećanu čvrstoću i otpornost na koroziju. U izgradnji novih teretnih vagona u desetom petogodišnjem periodu koristit će se nisko-legirani čelici 10KNDP i 10G25D.

Dopuštena naprezanja i faktori sigurnosti za navojne spojeve dani su u tabelama 1.2 i 1.3. Oni uzimaju u obzir tačnost formula za projektovanje, prirodu opterećenja, kvalitet priključne instalacije (kontrolirano ili nekontrolisano zatezanje), itd.

Pri izboru materijala uzimaju se u obzir radni uvjeti (temperatura, korozija, itd.), Vrijednost i priroda opterećenja (statički ili varijabilni), način proizvodnje i obujam proizvodnje. Na primer, standardni pričvršćivači opšte namene napravljeni su od niskog i srednjeg ugljenog čelika kao što je čelik 10 ... čelik 35. Ovi jeftini čelici omogućavaju proizvodnju velikih serija vijaka, vijaka i matica pomoću hladnog kretanja ili probijanja sa naknadnim kotrljanjem navoja. Legirani čelici 35X, 30HGSA se koriste za visoko opterećene delove sa promenljivim i udarnim opterećenjima, sa visoke temperatureu agresivnim sredinama, itd.

U slučajevima kada je povećanje mase konstrukcije, povezano sa povećanjem prečnika vijaka, neopravdano (npr. Konstrukcija zrakoplova), koristi se kontrolirano zatezanje. Mogućnost značajnog povećanja statičkog opterećenja čeličnih 20 vijaka s kontroliranim zatezanjem prikazana je u tablici 1.4.