Suptilnosti izbora i upotrebe materijala za hidroizolaciju, uzimajući u obzir njihove karakteristike kvaliteta. Zaštita cjevovoda od korozije pomoću modernih izolacijskih premaza

Jedan od najpopularnijih materijala za popravku metalnih cevovoda, kao i za njihovu zaštitu od korozivnih efekata, su polimerne bitumenske trake, koje se proizvode polimernim bitumenskim trakama nanošenjem rastopljene bitumensko-polimerne mastike na polivinil kloridnu ili polietilensku traku. Imaju visoka antikorozivna svojstva i često se koriste za pouzdanu izolaciju šavova i spojeva na površini raznih građevinske konstrukcije i cjevovodi. Takođe, ovi materijali su u širokoj upotrebi kada je potrebno brzo proizvesti različite popravak na cjevovodima različite svrhe. U zavisnosti od formulacije, mastike su dostupne za letnju i zimsku upotrebu.

Polimerno-bitumenski materijali imaju brojne osobine koje im daju sve prednosti. Prvo, to je polimerna baza, koja se nanosi bitumenskim mastiksom. Polimeri su visokomolekularni spojevi. Njihove sintetičke sorte, koje se koriste u proizvodnji modernih materijala kao što su Litkor ili Pirma, posjeduju takve izvanredne osobine kao što su čvrstoća, trajnost, odsustvo pukotina i praznina čak i pod teškim opterećenjem, a ima i sloj bitumenskog mastiksa, zbog čega dolazi do prianjanja na cijev. Tokom montažni radovi Trakom postavite sloj ljepila na cijev, ne dozvolite bore i nepravilnosti. Zatim se materijal zagrijava, tokom kojeg se fiksira. Tokom hlađenja se uspostavlja pouzdana veza koja može izdržati najteža opterećenja. Polimerno-bitumenske trake koriste se zajedno sa posebnim prajmerom - osnovnim materijalom, koji omogućava bolju povezanost površine cijevi i bitumenskog sloja. Proces instalacije izolacije je prilično jednostavan i ne traje puno vremena. Međutim, takva zaštita je vrlo pouzdana i služi godinama, sprečavajući pojavu korozije na spojevima.

Ribbon polimerni bitumen LITKOR na bazi mastiksa "TRANSCOR" je namenjen za samozaštitu od korozije čeličnih podzemnih naftovoda i gasovoda, kao i proizvodnih cevovoda i vodovoda sa temperaturom transportovanog proizvoda do + 40 ° C u građevinama zaštitni premazi № 18 i 21 po GOST R 51164-98, № 5 i 6 po GOST R 9.602-2005. LITKOR traka se također koristi za izolaciju zavarenih spojeva cijevi u tvorničkoj izolaciji i popravci oštećenih područja. LITKOR je našao široku primjenu u izolaciji podzemnih i površinskih akumulacija. Zahvaljujući jedinstvenom, polivinil kloridu, na bazi trake kao i različitim širinama valjaka, LITKOR je jednako pogodan za ručno i mehaničko nanošenje.

Zavisno od formulacije polimer-bitumenske mastike, LITKOR traka se proizvodi u dva tipa: LITKOR-L (ljetni) i LITKOR-3 (zimski).

Ribbon polimerni bitumen LITKOR-NN Relativno nov razvoj baziran na mastiksu "BITKOR-R" namenjen je zaštiti spoljne površine podzemnih čeličnih naftovoda i gasovoda, naftovoda i vodovoda od korozije bez ograničavanja njihovog prečnika na temperaturi transportovanog proizvoda ne višom od 50 ° C. Traka se koristi u konstrukciji zaštitnih premaza br. 18 i 21 prema GOST-u 51164-98, br. 5 i 6 prema GOST-u 9.602-2005. LITKOR-NN je polimerna polivinil kloridna (ili polietilenska) baza traka sa BITKOR-R polimer-bitumenskim mastikom nanetim na jednoj strani.

Polimerna bitumenska traka PIRMArazvijen na Akademiji javnih komunalnih preduzeća po imenu KD Pamfilova, na bazi specijalne mastike sa povećanim adhezionim svojstvima, namenjena je za zaštitu od korozije čeličnih podzemnih cevovoda za različite namene sa temperaturom transportovanog proizvoda do + 40 ° C, uključujući urban gasovodi, vodovodi i naftovodi i gasovodi. Traka se koristi u konstrukciji zaštitnih premaza br. 5 i 6 prema GOST 9.602-2005. Kao osnova se koristi PVC traka bez ljepljivog sloja. Zavisno od formulacije polimer-bitumenske mastike, LITKOR traka se proizvodi u dva tipa: PIRMA-1-L (ljetni) i PIRMA-1-3 (zimski).

Pouzdanost kablova tokom dugotrajnog rada (25-40 godina) u velikoj mjeri se odnosi na intenzitet starenja polimerne izolacije. Trenutno je utvrđeno da je starenje polietilena, koji je glavni izolacioni materijal za energetske kablove, pod uticajem električnog polja, prvenstveno određeno prisustvom nepravilnosti u izolaciji, koje nastaju kako u procesu proizvodnje kablova tako iu samom izolacionom materijalu. Ako postoje nepravilnosti u polimernoj izolaciji kabla, tokom operacije u ovoj izolaciji počinju da se razvijaju provodni kanali, poznati kao dendriti (stabla kao formacije) ili plemena.

Ispitivanjem izolacije kablova tokom rada otkrivene su dvije vrste tragova: tragovi čistog električnog podrijetla i tzv. Vodeni rovovi (uglavnom elektrokemijskog porijekla).

Ispitivanje električnog porijekla nastaju i razvijaju se samo kada su izložene naizmeničnoj struji, kao i pulsirajuće pri vrlo visokim naponima. Oni se formiraju na mjestima koncentracije električnog polja, čija vrijednost ne dovodi do trenutnog kvara, ali je dovoljno visoka da ionizira uključivanje plina. Na niskim jakostima električnog polja, električna podloga se formira tek nakon vrlo dugog rada. Sa razvojem električnih plemena, nivo parcijalnih pražnjenja u izolaciji kabla značajno se povećava. Prema tome, ako u kablovskoj izolaciji ne postoje šupljine određene veličine, električne teškoće u drvetu se sporo razvijaju i ne utiču na performanse kablova. Maksimalna veličina inkluzija (šupljina) mora biti manja od određene, pri čemu dolazi do djelomičnog pražnjenja pri radnom naponu. Približno se može smatrati da maksimalna veličina šupljina za kabl napona 66-69 kV treba biti 80 μm, a naponom 110-154 kV - 50 μm. Eksperimentalni podaci pokazuju da električna čvrstoća kabla sa naizmjeničnim naponom ovisi o raspodjeli šupljina u izolaciji, uključujući i male, u kojima se ne javljaju djelomična pražnjenja čak i na radnim naponima.

Obrazovanje u izolaciji isprobavanja vode zbog prodora vlage u izolaciju kabla. Ovaj proces se može predstaviti na sledeći način: prisustvo vlage u izolaciji dovodi do njegove kondenzacije u područjima heterogenosti, formiranja i rasta vodenih stabala sa naknadnim pogoršanjem električnih karakteristika izolacije, posebno smanjenjem električne čvrstoće, što može dovesti do kvara kabla. Vlaga prodire kroz izolaciju i kao rezultat procesa difuzije kroz plastični plašt, i kroz defekte u ljusci i izolaciju pod djelovanjem električnog polja. Utvrđeno je da, generalno, prodiranje vode u polimer zavisi od temperature, električnog polja i vrste i količine iona koji se nalaze u vodi. Promjene temperature dovode do kondenzacije vode u mikrovoltažama izolacije kabela, prljavštine ili neravnosti ekrana. Dalji rast pokušaja je povezan sa formiranjem dodatnog mikropolusa, koji se nalazi pored mesta porekla pokušaja. Vjeruje se da je ekspanzija zone trodimenzionalnosti posljedica prodora molekula u mikrorazlobe materijala kao posljedica takvih pojava kao što su elektroforeza, dielektroforeza i Maxwellova sila povezana s prisutnošću električnog polja. Na brzinu pojave i rast elektrokemijskog porijekla rastu utiče specifična otpornost izolacije, molekularna i mikrofizička struktura materijala i prisustvo punila.

Sa razvojem stabala elektrokardiograma, nema povećanja parcijalnih pražnjenja ili značajnog povećanja tgδ,međutim, otpor izolacije značajno opada. Sa razvojem elektrokemijskih tribina ne dolazi do porasta parcijalnih ispusta ili značajnog porastatg Međutim, otpor izolacije se značajno smanjuje. Pojava elektro-hemijskih stabala razlikuje se od električnogporijekla (slika 1). Njihovi kanali su mnogo manji, a sami tragovi imaju karakteristične forme (razgranate formacije stabala ili kanali poput "luk" ili "leptir") pa čak i bojanje. Ako su kanali formirani od vode, oni su bijele boje, ako voda sadrži proizvode od korozije bakra ili željeza, zatim tamne ili plave.

Sl. 1. Obrada polimerne izolacije:

- ispitivanje električnog porijekla, dobiveno u laboratoriji VNIIKP;

b - otkrivanje električnog porijekla, otkriveno u probijenom kablu;

c - pritoka vodenog porijekla, dobivena u laboratoriji VNIIKP-a;

d - triing vodenog porijekla, otkriven u probušenom kablu (fan-type triing)

Brzina formiranja elektrokemijskog trasiranja se smanjuje s vremenom, što se objašnjava grananjem kanala i stvaranjem zaštitnog efekta koji slabi električno polje na krajevima kanala. Ponekad čak i nakon potpunog razvoja kanala, električna izolacijska čvrstoća prelazi 2 MV / m, jer su dimenzije kanala u početku vrlo male (manje od 1 mikrona). Međutim, vremenom se povećavaju dimenzije kanala i smanjuje njihova dielektrična čvrstoća, što u konačnici dovodi do kvara kabela. Ako je kabl izložen značajnim prenaponima tokom razvoja trininga, to može dovesti do prolaska kanala elektrokemijskog porijekla u kanal električnog porijekla i naknadnog kvara kabla.

Na površini izolacije počinju da se razvijaju razgranate formacije stabala, uglavnom u području u kojem postoji heterogenost strukture izolacije na granici sa električki provodljivim ekranima duž jezgra ili izolacijom. Kruženja ovog tipa mogu biti dugačka i do nekoliko milimetara.

Formiranje preplitanja dovodi do lokalnih koncentracija električnog polja u izolaciji kablova, jer mikroploče ispunjene vodom formiraju dielektrik sa većom dielektričnom konstantom od glavnog izolacionog materijala. Osim toga, u području formiranja trojstva, gdje se nalaze mikrovoje ispunjene vodom, nastaju mehanička naprezanja koja smanjuju jakost električnog polja, pri čemu se razvijaju tribine.

Takođe postoji i stajalište da se područje izolacije s triingom s vremenom brže oksidira, stari brže, i kao rezultat toga dolazi do prekida izolacije.

Potreba da se minimizira ili suzbije proces trodimenzionalnosti uzima se u obzir pri projektiranju kablova sa polimernom izolacijom i razvojem tehnologije za njihovu proizvodnju. Glavni faktor koji utiče na nastanak i rast kanala je lokalno povećanje jačine električnog polja u kablu, što je uzrokovano heterogenošću površine električno provodnih sita i prisustvom šupljina i kontaminacije izolacije. Stoga, u konstrukciji kablova za povećanje ujednačenosti površine poluvodičkih štitova, obično se osigurava zbijeno jezgro, a štitnici trake moraju se zamijeniti ekstrudiranim.

Spoljni plašt koji se koristi treba da spreči prodiranje vlage u izolaciju. To se postiže ili povećanjem debljine polietilenskog crijeva, ili korištenjem dodatnog sloja metalne ili plastične trake, ili korištenjem metalnog omotača kao materijala.

U proizvodnji kablova sa plastičnom izolacijom treba osigurati maksimalnu čistoću primijenjenih izolacijskih i električno vodljivih materijala. Razvijaju se specijalna izolaciona sredstva sa povećanom otpornošću na formiranje vodenih tribina. Možda upotreba specijalnih stabilizatora.

Tehnološke linije za proizvodnju kablova sa plastičnom izolacijom treba da obezbede postavljanje sita i izolacije, ako je moguće, da ne sadrže praznine, inkluzije itd. Razlog nastanka šupljina i kontaminacije može biti nedovoljna čistoća polietilenskih peleta koji se stavljaju u prešu, pogrešno odabrani temperaturni uvjeti u prešama i rashladnim uređajima, kao i slabo prianjanje ekrana na izolaciju. Dodatni zahtjevi su postavljeni na opremu za primjenu umreženog polietilena. Do nedavno je široko rasprostranjen metod vulkanizacije polietilena u pari. Kao što su studije pokazale, ovom metodom, para se difundira u izolaciju formiranjem mikro šupljina, u kojima se tokom hlađenja kondenzuju najmanje kapljice vode. Sa dovoljno velikom jačinom polja u izolaciji, ova vlaga će skratiti vijek trajanja kabela. Stoga, za proizvodnju visokonaponskih kablova sa izolacijom od umreženog polietilena, vulkanizaciju treba obaviti u medijumu bez pare, na primjer u mediju inertnog plina.

Glavne aktivnosti koje je potrebno izvršiti prilikom organizovanja ispuštanja visokonaponskih kablova sa plastičnom izolacijom su:

- isključivanje prašine u polietilenu kao iu njegovoj proizvodnji, kao i prilikom transporta, utovara i ekstruzije;

- osiguravanje nametanja ekrana i izolacije na provodnom jezgru u jednom prolazu kroz ekstruder, za koje bi trebalo koristiti dvostruke ekstrudere (ovo smanjuje broj šupljina između izolacije i sita);

- upotreba za šivanje polietilenskog neparnog medija;

- obezbeđivanje dovoljno glatkog hlađenja kabla koji izlazi iz štampe; Najmanja količina šupljina u izolaciji se dobija kada se kabl ohladi pod pritiskom.

Literatura:

Larina E.T. Kablovi i kablovski vodovi. - M.: Energoatomizdat, 1984, 368 str.

U savremenoj građevinskoj praksi koriste se materijali za hidroizolaciju koji se razlikuju po namjeni, tehnologiji primjene, kemijskom sastavu i cijeni. Dajemo opis različitih vrsta izolacije od vlage, u zavisnosti od glavnih karakteristika.

- Izolacija podzemnih dijelova zgrada od vlage i vode. To su temelji, podzemne etaže, tuneli, rudnici itd.

- Hidroizolacija hidrauličnih konstrukcija.

- Zaštita rezervoara za vodu i bazena.

- Hidroizolacija unutrašnjih struktura zgrada (podova, zidova, pregrada) u vlažnim i vlažnim prostorijama, izolacija podova na zemlji od prodora vlage iz tla.

- Krovna izolacija

Moderni krovni pokrivači omogućuju vam da napravite takve "zabavne" krovove

Metode primjene

- Nanošenje površine premazivanjem ili bojanjem.

- Sprej sa posebnom opremom.

- Ubrizgavanje u debljinu građevinskog materijala.

- Lijepljenje površine listovima ili rolnama.

- Tvrda montaža list materijal.

- Punjenje hidroizolacije u oplati ili šupljini.

- Monolitna (livena) izolacija.

Kada lijevamo uređaj, lijevana smjesa se izravnava pomoću posebnih strugača i ostavlja se neko vrijeme dok se ne učvrsti.

Hemijski sastav

- Hidroizolacioni materijali na bazi mineralnih sirovina: glina, keramika, cement, azbest. Punilo može biti pijesak, kristiliti azbest.

- Organski materijali na bazi rafiniranih naftnih proizvoda i kompleksnih polimera.

Vrste hidroizolacijskih materijala

Pokušajmo klasificirati materijale za hidroizolaciju po grupama, kombinirajući ih po kemijskom sastavu i tehnologiji primjene:

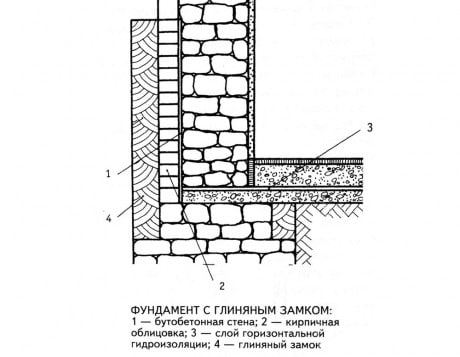

Clay

Glina je mineral koji se stoljećima koristi za hidroizolaciju podruma i izgradnju temelja. Sloj uljne gline debljine oko 20 cm, ispunjen u oplatu izvan temelja, pouzdano ga štiti od prodora vode. Nedavno su se pojavile podloge od samo-ekspanzije pod dejstvom vlage bentonitne gline u geotekstilnoj membrani. Kaljena keramika također ne propušta vodu. Keramičke pločice, kao i svaka krovište, pouzdano štiti krov od padavina.

Tradicionalno rješenje za hidroizolaciju podruma tih vremena kada se krovni materijal nije mogao kupiti. U kući je bilo suho.

Bitumenski mastiks

Do kraja 19. veka, graditelji su bili svesni samo skupih bitumena škriljaca. Izum tehnologije prerade nafte omogućio je proizvodnju jeftinih i pristupačnih bitumenskih materijala. Uljni bitumeni su apsolutno otporni na vlagu. Iz njih se proizvode ukapljeni spojevi: mastici i prajmeri. Nanesite premaz boje četkom, valjkom ili raspršivačem zraka. Za posebne namene koriste se bitumenske emulzije i paste. Prajmer ima više tekuće konzistencije, bolje se apsorbira u mineralnu površinu, služi kao prajmer. Mastici se koriste kao ljepilo za lijepljenje valjaka. hidroizolacioni materijali on ravne krovove, podzemni dijelovi zgrada, podne košuljice. Vježbanje je i implementacija premaza hidroizolacije temelja s nekoliko slojeva bitumenske izolacije. Međutim, pouzdanost takvog premaza je mnogo niža nego kada se koriste bitumenski materijali.

Glavni nedostatak bitumena je njihova nestabilnost na atmosferske uticaje, prvenstveno na ultraljubičasto zračenje. Nezaštićeni bitumen nakon godinu ili dvije postaje krhak i napuknut. Bitumen ima relativno dobro prianjanje sa betonom, sa malo lošijom ciglom. Nanosi se samo na suvu površinu. U slučaju vlaženja betona ili opeke iznutra i pojave čak i male vode, ona se ljušti. Stoga je ugradnja hidroizolacionih temelja moguća samo izvana. Sa površinom materijala na bazi bitumena, nijedna druga završna obrada naknadno ne ulazi u vezu ili materijal za toplotnu izolaciju. Malterisanje i izolacioni slojevi na izolovanim vertikalnim površinama temelja moraju biti mehanički pričvršćeni.

Značajno poboljšati svojstva bitumena, povećati otpornost na vanjske utjecaje i vijek trajanja kita dopustiti modificiranje polimernih aditiva. Bitumenske kompozicije koje sadrže polimerne komponente i razblažene organskim rastvaračima, mnogo duže nego inače, zadržavaju elastičnost.

Mastiksni sloj temelja je jednostavan u uređaju i jeftin je, ali je nemoguće računati na dobru zaštitu i dugi vijek trajanja.

Bitumenski materijali

Višekomponentni materijal, bitumenska masa se nanosi na armaturu. Kompozicija može uključivati modifikujuće aditive i punila. Punila u malim količinama koriste se za povećanje debljine platna. To su minerali zgnječeni u brašno: andezit, kreda, spar, dolomit.

Krovni i krovni materijal - najjeftiniji rolni materijali, proizvode se impregnacijom papira i kartona sa bitumenom bez modifikatora. Krov je pogodan samo kao materijal za oblaganje. Lepljenje krovnog materijala vrši se hidroizolacijom temelja, podova, krovova. Dostupne su posebne sorte krovni radovi sa zaštitnim prahom od kamenog praha. Radni vek takvih premaza, ako nisu zaštićeni od atmosferskih uticaja, je nizak. Za pet godina valjani materijali na bazi čistog bitumena gube svoju elastičnost i kolaps.

Materijali za hidroizolaciju bitumena i polimera modificiranjem bitumena sa složenim polimernim komponentama traju duže - do četvrt stoljeća. Osnova za to su staklena i polimerna platna, mreže. Debljina može doseći 4 mm. Mnoge sorte se proizvode za različite vrste radova, uključujući i obojeno zaštitno kameno oblaganje za gornje slojeve krova. Na vodoravnoj površini podne rolne može se zalijepiti na hladnu mastiku. Baze i krovovi se lijepe na vrući način. Moderni deponovani materijali imaju slike indikatora koje se mogu koristiti za određivanje potrebnog stepena zagrijavanja prilikom lijepljenja. Pregrevanje se ne može dozvoliti, inače će polimerni modifikatori izgorjeti i karakteristike će pasti na nivo krovnog filca.

Prilikom konstrukcije bitumensko-polimerne izolacije vrlo je važno da se pridržavaju ispravnih temperaturnih uvjeta. U slučaju podgrijavanja, materijal se neće pravilno zalijepiti, pregrijavanje će izgubiti svojstva.

Hidroizolacija polimera

Ova hidroizolacija ima veći stepen elastičnosti i traje duže kao polimer-bitumen. Epoksidni spojevi su takođe veoma visoke čvrstoće i otpornosti na mehanička naprezanja. Proizvode se polimerni izolacioni materijali u obliku kitova. Po pravilu, dvokomponentne se nanose ručno ili prskanjem pod pritiskom. U istu grupu spada i prskana hidroizolacija od tečne gume. Mastic polimerni premaz nije lošiji u svojstvima od bitumena, već košta više.

Polimerni premaz betonskog bazena bazena na bazi epoksidnih smola estetski je, vodootporan i vrlo izdržljiv

Hidroizolacija polimera (membrane) je izdržljiva i vrlo izdržljiva, koristi se za krovove na važnim objektima, za zaštitu zelenih krovnih konstrukcija od vlage i korijenja biljaka. Obojene PVC membrane služe kao završni i hidroizolacioni sloj bazena.

Polimerne membrane se ne mogu zalijepiti zajedno, oni su zavarene zajedno s posebnim alatom.

Izolacija od cementa i polimera

Cementna hidroizolacija se široko koristi samo dvije ili tri decenije. Sposobnost cementa da zadrži vodu bila je poznata već dugo vremena, ali je samo izum odgovarajućih polimernih aditiva omogućio da se dobije proizvod sposoban da se takmiči sa bitumenskim materijalima pod jednakim uslovima. Sastav izolacije, pored cementa i polimera, uključuje punilo - vrlo fini kvarcni pijesak. Istovremeno, mnogo je lakše raditi sa cementno-polimernim kompozicijama. Zatvaranjem suvih smesa u vodi, nanose se ručno lopaticom ili četkom u jednom do tri sloja.

Cementni materijali imaju odličnu adheziju sa svim mineralnim površinama, ali se takođe uspešno koriste za izolaciju metalne konstrukcije (uključujući cisterne). Za razliku od bitumenskih materijala, cementna hidroizolacija se može nanositi na mokru površinu. Pošto unutrašnja vlažnost konstrukcija ne utiče na stanje hidroizolacionog sloja, cementno-polimerne kompozicije su najpogodnije za unutrašnju hidroizolaciju vlažnih podruma, betonskih i ciglenih rezervoara. Oni su u stanju da izdrže visok pritisak vode unutar konstrukcije. Postoje specijalni spojevi za popravku (hidraulična brtvila), koji u roku od nekoliko minuta mogu eliminirati neznatno curenje iz pukotine u monolitnom betonu ili spoju u montažnom. U brodogradnji se koriste hidraulični zaptivači za zatvaranje rupa u trupu broda u morskoj vodi.

Osnovni obim cementno-polimernih smeša je hidroizolacija podruma, temelja, bazena i drugih podzemnih objekata. Prednosti - pouzdanost, jednostavnost korištenja i niska cijena. Glavni nedostatak je nedostatak plastičnosti. Ako se pojavi pukotina u betonu, cementni sloj će se takođe razbiti. Da bi se ovaj problem riješio, razvijene su specijalne cementno-polimerne dvokomponentne elastične kompozicije.

Prije upotrebe suhu smjesu cementa zatvara se tekućom polimernom kompozicijom. Naneti četkom ili špatulom u dva sloja. Između slojeva ima sloj armirajuće stakloplastike. Takav premaz je izuzetno izdržljiv i pouzdan, sposoban da apsorbuje prilično velike deformacije (ne manje od valjanih bitumen-polimernih premaza), ali je prilično skup. Ispod prvog sloja izolacije unutarnji uglovi Preporučuje se ugradnja specijalnih super-elastičnih gumeno-polimernih traka za zdjele bazena, drugih spremnika.

Za razliku od bitumenskih, cementna hidroizolacija može tretirati mokre površine. Ovo je materijal koji je jednostavan za upotrebu i vremenski je neovisan.

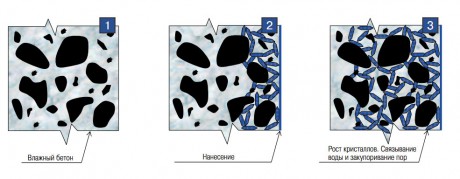

Formulacije prodornog djelovanja

Ovo je naziv za grupu materijala različitog hemijskog sastava, koji su ujedinjeni zajedničkim svojstvima: izolacioni sastav prodire kroz kapilare u materijal mineralne baze (beton, keramička opeka) do velike dubine, nekoliko centimetara. Postoje različita prodorna jedinjenja: tečni prajmeri (impregnacija) i zatvorene suve obloge. Mješavine se izrađuju na cementno-polimernoj bazi uz uvođenje njihovih posebnih aditiva. Nanosi se na površinu ili ubrizgava u pukotine i šupljine pod pritiskom. Duboko prodiruće impregnacije obrađuju strukturu izvana.

Druga grupa prodirućih kompozicija dizajniranih za pouzdanu hidroizolaciju konstrukcija direktno u njihovoj debljini, često se koristi za restauraciju i rekonstrukciju. Na primjer, zidovi podruma postojeće zgrade nemaju horizontalnu izolaciju, a vlaga ulazi kroz bazu temelja. U tom slučaju možete izvršiti tzv. Da biste to uradili, na mestu gde je potrebno zaustaviti vlagu, izbušite nagnute kanale određenim korakom i ulijte izolacionu kompoziciju u njih. Tehnologija se zove ubrizgavanje, a granična točka je zavesa infiltracije.

Polimeri koji se koriste u prodornim kompozicijama su različiti. Po pravilu se koriste različite kombinacije akrilnih kopolimera, furanskih i karbamidnih smola sa solima alkalnih i zemnoalkalnih metala. Soli kristalizuju pod djelovanjem vlage, zatvarajući pore u materijalu. Polimeri doprinose njihovoj dubokoj penetraciji, poboljšavaju svojstva. Razlika između prodorne izolacije i drugih vrsta hidroizolacije je da se njena svojstva vremenom poboljšavaju: kristalizacija soli nastavlja se i nakon primjene sastava duže od jedne godine.

Probojna izolacija pod uticajem vlage postepeno "raste" u beton ili čvrstu ciglu, poboljšavajući zaštitu svake godine

Pored ovih, postoje i manje uobičajeni materijali za hidroizolaciju. Lijevana je hidroizolacija debljine 20-50 mm od vrućih asfaltnih kitova i punila (ekspandirana glina, perlit). Primeniti i ugradnju čvrstih vodonepropusnih materijala (metali, plastika, stakloplastike, obrađene azbestno-cementne ploče) sa zaptivnim šavovima sa bitumenskim i polimernim kitovima i trakama. U konstrukciji hidrauličkih konstrukcija koriste se posebni aditivi polimer-soli za beton koji značajno smanjuju njegovu apsorpciju vode u masi.

Asortiman savremenih hidroizolacionih materijala je veoma raznolik. Oni se značajno razlikuju po svojstvima, načinu primene, kvalitetu, trajnosti, troškovima. U svakom slučaju, izbor u korist jedne ili druge vrste izolacije ovisi o namjeni (izolacija temelja, podova, krovova, itd.), Mogućnost korištenja određene tehnologije (vremenski uvjeti, vlažnost materijala i prisutnost posebne opreme nameću ograničenja), količinu rada i izgradnja budžeta. Neke tehnologije su jednostavne (premazivanje cementne izolacije) i mogu se izvoditi nezavisno. Drugi (deponovana bitumensko-polimerna izolacija) zahtijevaju profesionalne vještine i skupe alate. Imajući u vidu da je u većini slučajeva greška u uređaju za izolacione premaze ili nemoguće uopšte da se popravi ili da je skupa, ima smisla da se uređaj za hidroizolaciju poveri dokazanim i iskusnim profesionalcima.

Transport nafte, gasa i naftnih derivata preko cevovoda je najefikasniji i najsigurniji način za transport na velike udaljenosti. Ovaj način isporuke nafte i plina iz njihovih područja proizvodnje potrošačima koristi se više od 100 godina. Trajnost i nesmetan rad cevovoda direktno zavisi od efikasnosti njihove antikorozivne zaštite. Da bi se smanjio rizik od oštećenja od korozije, cjevovodi su zaštićeni antikorozivnim premazima i dodatno pomoću elektrokemijske zaštite (ECP). Istovremeno, izolacioni premazi obezbjeđuju primarnu ("pasivnu") zaštitu cjevovoda od korozije, obavljajući funkciju "difuzijske barijere" kroz koju se ometa pristup metalu korozivnih sredstava (voda, kisik, zrak). Kada se u premazu pojave defekti, obezbeđen je sistem katodne zaštite cevovoda - “aktivna” zaštita od korozije.

Da bi zaštitni premaz mogao efikasno obavljati svoje funkcije, on mora zadovoljiti brojne zahtjeve, od kojih su glavni: niska vlaga i propusnost kisika, visoke mehaničke karakteristike, visoka i stabilna u vremenu prianjanje premaza na čelik, otpornost na katodnu delaminaciju, dobre dielektrične karakteristike, stabilnost Premazivanje na UV i toplotno starenje. Izolacioni premazi trebaju obavljati svoje funkcije u širokom rasponu temperatura za izgradnju i rad cjevovoda, osiguravajući njihovu zaštitu od korozije za maksimalni mogući radni vijek.

Istorija upotrebe zaštitnih premaza za cjevovode ima više od 100 godina, ali do sada nisu sva pitanja u ovoj oblasti uspješno riješena. S jedne strane, kvalitet zaštitnih premaza cjevovoda se konstantno poboljšava, skoro svakih 10 godina pojavljuju se novi izolacioni materijali, nove tehnologije i oprema za nanošenje premaza na cevi u fabričkim i rutnim uslovima. S druge strane, uvjeti za izgradnju i rad cjevovoda postaju sve stroži (izgradnja cjevovoda na dalekom sjeveru, u zapadnom Sibiru, razvoj naftnih i plinskih polja na otvorenom moru, izgradnja dubinskih voda, izgradnja dionica cjevovoda pomoću usmjerenog bušenja, mikrotuneliranje, rad cjevovoda na temperaturama do 100 ° C i više, itd.).

Razmotrimo glavne tipove savremenih antikorozionih premaza za fabričke i trasirane cjevovode, njihove prednosti, nedostatke i obim.

Antikorozivni premazi trassing cjevovoda

Tri vrste zaštitnih premaza trenutno se najčešće koriste za izolaciju cijevi u uvjetima rute:

a) bitumenske mastike;

b) premazi za polimerne trake;

c) kombinirani premaz od mastiks trake (Plastobit premazi).

Bitumenski premazi

Već decenijama, bitumensko-mastični premaz je bio glavni tip vanjskog zaštitnog premaza domaćih cjevovoda. Prednosti bitumen-mastik prevlake treba pripisati njihovoj niskoj cijeni, dugogodišnjem iskustvu u primjeni i prilično jednostavnoj tehnologiji taloženja u uvjetima postrojenja i autocesta. Bitumenski premazi su propusni za električne struje zaštite, dobro rade zajedno sa sredstvima za elektrokemijsku zaštitu. U skladu sa zahtjevima GOST R 51164-98 "Čelični glavni cjevovodi. Opći zahtjevi za zaštitu od korozije", konstrukcija bitumen-mastike se sastoji od sloja bitumena ili bitumen-polimernog praha (otopina bitumena u benzinu), dva ili tri sloja bitumena, između koji je materijal armature (fiberglas ili fiberglas) i vanjski sloj zaštitnog omotača. Kao zaštitni omotač prethodno su korišteni omoti na bazi bitumen-gume kao što su "Brizol", "hidroizolacija" i dr. Ili Kraft papir. Danas se uglavnom koriste polimerni zaštitni premazi debljine najmanje 0,5 mm, bitumen ili bitumen-polimerni premaz, bitumen ili bitumen-polimerni sloj, sloj armaturnog materijala (stakloplastike ili stakloplastike), drugi sloj izolacionog mastiksa, drugi sloj armiranog materijala, vanjski sloj zaštitnog polimernog omotača. Ukupna debljina bitumensko-mastiĉne prevlake ojaĉanog tipa nije manja od 6,0 mm, a za pokrivanje obloge rute normalnog tipa - ne manje od 4,0 mm.

Kao izolacioni mastiks za nanošenje mastik asfaltnih premaza koriste se: bitumen-gumeni mastiks, polimer-bitumenski mastiks (sa aditivima od polietilena, ataktični polipropilen), bitumenski mastiks sa termoplastičnim elastomerima, mastiks na osnovi Asmol smolnih spojeva. Poslednjih godina pojavila se čitava serija bitumenskih maski nove generacije, sa poboljšanim svojstvima.

Glavni nedostaci bitumenskih premaza su: uski temperaturni raspon primjene (od minus 10 do plus 40 ° C), nedovoljno visoka udarna čvrstoća i otpornost na pucanje, povećana zasićenost vlage i niska biostabilnost premaza. Vijek trajanja bitumenskih premaza je ograničen i po pravilu ne prelazi 10-15 godina. Preporučeno područje primjene bitumen-mastike je zaštita od korozije cjevovoda malih i srednjih promjera koji rade na normalnim radnim temperaturama. U skladu sa zahtjevima GOST R 51164-98, upotreba bitumenskih premaza ograničena je na promjere cijevi ne veće od 820 mm i radnu temperaturu ne višu od + 40 ° C.

Premazi za polimerne trake

Polimerni premazi u inostranstvu počeli su se primjenjivati ranih 60-ih. prošlog veka. U našoj zemlji, vrhunac upotrebe premaza od polimerne trake dogodio se 70-80 godina, tokom izgradnje cijele mreže dugih plinovoda. Do danas, udio premaza od polimernih traka na ruskim plinovodima iznosi do 60-65% njihove ukupne dužine.

Dizajn polimernog premaza trakom taloženja trasa u skladu sa GOST R 51164-98 sastoji se od sloja ljepila, 1 sloja polimerne izolacijske trake debljine manje od 0,6 mm i 1 sloja zaštitnog polimernog omota debljine najmanje 0,6 mm. Ukupna debljina sloja je najmanje 1,2 mm.

Sa fabričkom izolacijom cijevi, povećava se broj slojeva izolacijske trake i omotača. Ukupna debljina premaza mora biti najmanje 1.2 mm - za cijevi promjera do 273 mm, najmanje 1.8 mm - za cijevi promjera do 530 mm i najmanje 2.4 mm - za cijevi promjera do 820 mm .

Od 1. jula 1999. godine, nakon uvođenja GOST-a 51164-98, upotreba ljepljivih polimernih traka za izolaciju trase plinovoda ograničena je na promjere cijevi ne veće od 820 mm i radne temperature do 40 ° C. Za naftovode i naftovode dozvoljena je upotreba trakastih premaza za primjenu na putevima kod izolacije cijevi promjera do 1420 mm, ali ukupna debljina premaza mora biti najmanje 1,8 mm (primjenjuju se 2 sloja polimerne trake i 1 sloj zaštitnog omotača).

U sistemu polimernih traka, funkcije izolacijske trake i zaštitnog omotača su različite. Izolacijska traka osigurava prianjanje premaza na čelik (najmanje 2 kg / cm širine), otpornost na katodni piling i djeluje kao zaštitna barijera koja sprečava ulazak vode, elektrolita tla, kisika u površinu cijevi, tj. korozivni agensi. Zaštitni omotač uglavnom služi za povećanje mehaničke, udarne čvrstoće premaza. Štiti premaz trake od oštećenja prilikom polaganja cjevovoda u rovu i zatrpavanje ga zemljom, kao i tokom skupljanja tla i tehnološkog napretka cjevovoda.

Polimerne trake, zaštitni omotači se isporučuju sa adhezivnim prajmerom (prajmerom) fabričke proizvodnje.

Trenutno se za izolaciju cijevi koriste vanjski izolacijski materijali proizvedeni od strane JSC "Pipe Isolation", (Novokuybyshevsk, Samara Region): adhezivni prajmeri tipa "P-001", "NK-50", polimerne trake tipa "NK PEL- 45 "," NKPEL-63 "," Polylen "," LDP ", zaštitni omotač" Polylen O ". Glavni strani dobavljači izolacionih materijala za nanošenje premaza od polimerne trake su sledeći: Polyken Pipeline Coating Systems (SAD), Altene (Italija), Nitto Denko Corporation, Furukawa Electric (Japan).

Prednosti trakastih premaza su: visoka proizvodnost njihove primjene na cijevi u tvorničkim i rutnim uvjetima, dobre dielektrične karakteristike, niska propusnost vlage i kisika i prilično širok temperaturni raspon primjene.

Glavni nedostaci premaza za polimerne trake su: niska otpornost na smicanje pod uticajem taloženja tla, nedovoljno visoka udarna čvrstoća premaza, ECP screening, niska biološka otpornost adhezivnog sloja premaza.

Iskustvo domaćih gasovoda i naftovoda pokazalo je da je radni vijek premaza polimernih traka na cjevovodima promjera 1020 mm i više od 7 do 15 godina, što je 2-4 puta manje od standardnog perioda amortizacije glavnih cjevovoda (najmanje 33 godine). Trenutno, Gazprom provodi opsežne radove na popravci i ponovnoj izolaciji cjevovoda vanjskim premazima polimerne trake nakon 20-30 godina rada.

Kombinirani premaz od mastiks trake

Kombinovani premaz od mastiks trake tipa Plastobit vrlo je popularan među radnicima ruske naftne industrije. Strukturno, premaz se sastoji od sloja adhezivnog prajmera, sloja izolacionog mastiksa na bazi bitumena ili asfaltnih smola, sloja izolacijske polimerne trake debljine manje od 0,4 mm i sloja polimernog zaštitnog omota debljine najmanje 0,5 mm. Ukupna debljina kombiniranog premaza mastiks trake je najmanje 4,0 mm.

Kada se zimi nanosi izolacioni bitumenski mastiks, on se obično plastificira, uvode se aditivi posebnih ulja, koji sprečavaju krhkost mastiksa na negativnim temperaturama okoline. Bitumenski mastiks nanesen na temeljni premaz osigurava adheziju premaza na čelik i predstavlja glavni izolacijski sloj premaza. Polimerna traka i zaštitni omotač povećavaju mehaničke karakteristike i udarnu čvrstoću premaza, osiguravaju ravnomjernu raspodjelu izolacijskog sloja lima oko opsega i dužine cjevovoda.

Praktična upotreba kombiniranih premaza kao što je "Plastobit" potvrdila je njihove relativno visoke zaštitne i pogonske karakteristike. Ovaj tip Premazi se trenutno najčešće koriste za popravku i ponovnu izolaciju postojećih naftovoda bitumenskim premazima. Istovremeno, u konstrukciji bitumensko-trakastih premaza koriste se polietilenske termoskupljajuće trake visoke otpornosti na toplinu i visoke mehaničke karakteristike, a kao izolacioni kitovi koriste se specijalni modificirani bitumenski mastici nove generacije.

Glavni nedostaci kombiniranog premaza mastiksa su isti kao kod bitumen-mastičnih prevlaka - nedovoljno širokog temperaturnog područja primjene (od minus 10 do plus 40 ° C) i nedovoljno visokih fizičkih i mehaničkih svojstava svojstava (udarna čvrstoća, otpornost na pucanje, itd.) .).

Tehnologija premaza u uslovima autoputa

Primjena zaštitnih bitumen-mastiksnih i polimernih trakastih premaza u uvjetima rute provodi se nakon zavarivanja cijevi i kontrole zavarenih spojeva. Za primenu premaza koriste se pokretne mehanizovane kolone, uključujući: mašine za polaganje cevi i prateću tehnološku opremu (mašine za čišćenje i izolaciju, kombajne, itd.), Koje se kreću duž cevi zavarene u konop i obavljaju četkanje, premazivanje površine cevi primenom imaju zaštitni premaz. Prilikom rada u zimskim mjesecima dodatno se u uređaj za grijanje i sušenje cijevi uvodi mobilna peć.

Kod nanošenja bitumenskih premaza u sklopu mehanizovanih stupova, koriste se i kotlovi za topljenje bitumena i specijalne izolacijske mašine. Prije premazivanja, cijevi se čiste od prljavštine, hrđe, labave ljestvice. Strugači, mehaničke četke i igle koriste se za čišćenje površine cijevi. Cijevi se premazuju tako da se na površinu cijevi slijeva odmjerena količina ljepila, nakon čega se trlja sa ceradom. Sloj vrućeg bitumenskog mastiksa se nanosi na temeljne cijevi pomoću izolacionog stroja, nakon čega se na cijevi nanosi materijal za ojačanje (stakleno platno), drugi sloj bitumena i sloj vanjskog zaštitnog omotača. Premaz trake se nanosi na površinu cjevovoda spiralnim namotavanjem na temeljne cijevi sloja izolacijske trake i sloja zaštitnog omotača, s danom silom zatezanja i veličinom preklapanja.

Praktično iskustvo je pokazalo da, uprkos relativno visokom stepenu mehanizacije izolacionih radova u uslovima autoputa, ovaj način izolacije ne obezbeđuje visokokvalitetan premaz zaštitnih premaza na cevima. To je posljedica utjecaja vremenskih uvjeta, nedostatka alata i metoda upravljanja operativnim procesima, kao i nedovoljnih mehaničkih i zaštitnih svojstava bitumenskih i trakastih premaza.

Prenos procesa spoljne izolacije cevi sa trase na fabrički ili osnovni uslovi ne samo da ubrzava tempo izgradnje cevovoda, već i značajno poboljšava kvalitet i pouzdanost njihove antikorozivne zaštite. U slučaju tvorničke izolacije cijevi, vremenski uvjeti ne utječu na kvalitetu rada, provodi se sekvencijalna kontrola procesa. Osim toga, kod izolacije cijevi u tvornici moguće je koristiti suvremene izolacijske materijale i tehnologije za njihovu primjenu, koje se ne mogu izvoditi izolacijom cjevovoda.

Factory Pipe Covers

Za vanjsku izolaciju cjevovoda najčešće se koriste sljedeći tipovi tvorničkih premaza:

a) fabrički epoksidni premaz;

b) tvornički polietilenski premaz;

c) fabrički polipropilenski premaz;

g) tvornički kombinirana traka-polietilenska prevlaka.

Ovi tipovi premaza ispunjavaju savremene tehničke zahteve i obezbeđuju dugoročnu, efikasnu zaštitu cevovoda od korozije zemljišta.

Preporučuje se u različitim zemljama različite vrste fabrički premazi. U SAD, Engleskoj, Kanadi, epoksidni premazi su najpopularniji, u Evropi, Japanu i Rusiji prednost imaju fabrički premazi na bazi ekstrudiranog polietilena. Polipropilenski premazi se po pravilu koriste za izolaciju naftovoda i vrućih (80-110 ° C) cjevovoda. Kombinovane premazne trake od polietilena uglavnom se koriste za izolaciju cijevi malih i srednjih promjera s radnim temperaturama do + 40 ° C.

Tvornički polietilenski premaz

Po prvi put su se krajem 50-ih i ranih 60-ih počeli koristiti jedno-slojni polietilenski premazi na bazi polietilenskog praha. prošlog veka. Tehnologija nanošenja jednoslojnog polietilenskog premaza slična je tehnologiji nanošenja premaza od praškastih epoksidnih boja. Zbog niske vodonepropusnosti prianjanja i otpornosti na katodni piling, jednoslojni polietilenski premazi nisu široko rasprostranjeni. Zamenjeni su dvoslojnim premazima sa "mekim" adhezivnim slojem. U konstrukciji takvog premaza, izolacioni bitumen-gumeni mastici („meki“ adhezivi) debljine 150-300 μm koji se nanose na osnovni sloj korišteni su kao adhezivni sloj, a ekstrudirani polietilen debljine najmanje 2.0-3.0 korišten je kao vanjski udarni sloj. mm

Nakon što je BASF (Njemačka) razvio kopolimer etilena i estera akrilne kiseline ("Lucalen"), koji je prvi put testiran u dizajnu tvorničke polietilenske cijevi kao vruće polimerne ljepljive podloge, uvedena je dvoslojna polietilenska prevlaka u praksu izgradnje cjevovoda sa "tvrdim" lepljivim slojem. Kasnije je razvijen određeni broj topljivih lepkova na bazi kopolimera etilena i vinil acetata, etilena i akrilata. Dvoslojne polietilenske prevlake su veoma rasprostranjene i već dugi niz godina postaju glavni tvornički cjevovodni premazi.

Strukturno, dvoslojni polietilenski premaz sastoji se od adhezijskog sloja na bazi topljivog polimernog sastava debljine 250–400 μm i vanjskog polietilenskog sloja debljine od 1,6 mm do 3,0 mm. Ovisno o promjerima cijevi, ukupna debljina sloja je najmanje 2,0 (za cijevi promjera do 273 mm uključivo) i najmanje 3,0 mm (za cijevi promjera 1020 mm i više).

Za primjenu dvoslojnih polietilenskih premaza koriste se domaći i uvezeni izolacijski materijali (vruće taline na bazi kopolimera - za nanošenje adhezivnog sloja i sastav toplotno stabiliziranog polietilena - za nanošenje vanjskog sloja). Kako bi se povećala otpornost dvoslojnih polietilenskih prevlaka na djelovanje vode i otpornost na katodni piling na povišenim temperaturama, površina očišćenih cijevi se tretira (pasivizira) otopinom kromata. Uz pravilan izbor izolacionih materijala, dvoslojni polietilenski premaz ima prilično visoke pokazatelje svojstava i zadovoljava tehničke zahtjeve za tvorničke cijevne premaze. Može zaštititi cjevovode od korozije do 30 godina i više.

Još učinkovitiji vanjski antikorozivni premaz je tvornička troslojna obloga od polietilenske cijevi, čiji se dizajn razlikuje od dvoslojnog polietilenskog premaza uz prisutnost drugog sloja - epoksidnog prajmera. Epoksidni sloj osigurava povećano prijanjanje premaza na čelik, vodootpornost prianjanja i otpornost premaza na katodni piling. Polimerni adhezivni sloj je drugi, srednji sloj u konstrukciji troslojnog premaza. Njegova funkcija je da osigura adheziju (adheziju) između vanjskog sloja polietilena i unutarnjeg epoksidnog sloja. Vanjska polietilenska školjka ima nisku vodonepropusnost, obavlja funkcije "difuzijske barijere" i daje premazu visoku mehaničku i udarnu čvrstoću. Kombinacija sva tri sloja premaza čini troslojni polietilenski premaz jednim od najefikasnijih vanjskih zaštitnih premaza za cjevovode.

Troslojni premaz razvijen je u Njemačkoj i uveden u praksu izgradnje cjevovoda početkom 80-ih. Danas je ovaj premaz najpopularniji i najšire korišten tip fabričke obloge cijevi.

U Rusiji je tehnologija tvorničke troslojne izolacije polietilenskih cijevi prvi put uvedena 1999. godine u Volzhsky Pipe Plant. U 2000. godini puštena je u rad proizvodnja troslojne izolacije cevi u OJSC Čeljabinskoga valjkastog postrojenja, OJSC Vajksa, Moskovskog eksperimentalnog postrojenja za spajanje cevovoda SUE. Do danas, tehnologija nanošenja troslojnog polietilenskog premaza je takođe savladana u preduzećima NEGAS-a (Penza), Truboplast preduzeća DOO (Jekaterinburg), KZIT Insulation Pipe Plant LLC (Kopejsk, Čeljabinska oblast), DOO "Ust-Labinskgazstroy".

Troslojna polietilenska prevlaka zadovoljava najmodernije tehničke zahtjeve i sposobna je pružiti učinkovitu zaštitu cjevovoda od korozije za dugi period njihovog rada (do 40-50 godina ili više).

Za nanošenje troslojnog polietilenskog premaza koriste se posebno odabrani sistemi izolacionih materijala: epoksidne praškaste boje, adhezivne polimerne kompozicije, toplotno stabilizirane polietilenske kompozicije niske, visoke i srednje gustine. Trenutno, pri nanošenju troslojnih polietilenskih premaza na ruska preduzeća, koriste se samo uvezeni izolacioni materijali: epoksidne boje u prahu koje isporučuju 3M (SAD), BASF Coatings (Njemačka), BS Coatings (Francuska), DuPont (Kanada) ); kompozicije lepka i polietilena snabdevaju firme "Borealis", "Basell Polyolefins" (Nemačka), "Atofina" (Francuska), itd.

CJSC ANCORT obavlja radove na odabiru, kompleksnom ispitivanju i implementaciji domaćih izolacionih materijala za troslojne polietilenske cijevi.

Fabrički polipropilenski premaz

U Evropi, fabrički premazi cevi na bazi ekstrudiranog polipropilena zauzimaju 7-10% obima proizvodnje cevi sa fabričkim polietilenskim premazom.

Polipropilenski premaz ima visoku otpornost na toplotu, visoku mehaničku, udarnu čvrstoću, otpornost na pucanje i abrazivno trošenje.

Glavna oblast primene polipropilenskih prevlaka je antikorozivna zaštita "vrućih" (do 110-140 ° C) deonica cevovoda, zaštita od korozije morskih, priobalnih cjevovoda, podvodnih prelaza, deonica cevovoda izgrađenih metodama "zatvorenog" polaganja (probijanje ispod puteva, polaganje cevi usmjereno bušenje, itd.).

Dizajn tvorničke polipropilenske prevlake je sličan dizajnu tvorničke troslojne polietilenske cijevi. Za premazivanje se koriste epoksidne boje u prahu, polimerne kompozicije vruće taline i polipropilenske kompozicije stabilizirane toplinom. Zbog velike udarne čvrstoće polipropilenske prevlake, njena debljina može biti 20-25% manja od debljine polietilenske prevlake (od 1,8 mm do 2,5 mm).

Polipropilenski premazi su obično bijeli, zbog upotrebe titan dioksida kao glavnog stabilizatora svjetlosti.

Nedostaci polipropilenskih prevlaka uključuju njihovu smanjenu otpornost na mraz. Standardna polipropilenska prevlaka se preporučuje za upotrebu pri gradnji cjevovoda do minus 10 ° C, a temperatura okoline za vrijeme skladištenja izoliranih cijevi ne smije biti niža od minus 20 ° C. Posebno dizajnirana polipropilenska prevlaka otporna na mraz može se koristiti na temperaturama cjevovoda do minus 30 ° C i temperaturama skladištenja izoliranih cijevi do minus 40 ° S.

Za nanošenje tvorničkih polipropilenskih premaza, epoksidnih boja u prahu koje isporučuju 3M (USA), BASF Coatings (Njemačka), koriste se ljepila i polipropilenske kompozicije koje isporučuje Borealis, Basell Polyolefins. Tehnologija fabričke izolacije cevi sa dvoslojnim i troslojnim polipropilenskim premazima savladana je u državnom jedinstvenom preduzeću Moskovsko eksperimentalno postrojenje za preradu cevi i čeličani Vyksa. U 2004. godini planira se uvođenje tehnologije nanošenja tvorničkog polipropilenskog premaza na opremu Čeljabinskog postrojenja za valjanje cijevi OJSC i OJSC na Volžskom cjevovodu.

Tvornički kombinirana traka-polietilenska prevlaka

Za antikorozivnu zaštitu cjevovoda malih i srednjih promjera (do 530 mm) posljednjih godina kombinirana traka-polietilenska prevlaka koristi se vrlo široko i uspješno. Kombinovana traka-polietilenska prevlaka se nanosi na cijevi u tvorničkim ili osnovnim uvjetima. Strukturno, premaz se sastoji od sloja adhezivnog prajmera (potrošnja prajmera - 80-100 g / m2), sloja dvostruke polietilenske trake (debljine 0,45-0,63 mm) i vanjskog sloja na bazi ekstrudiranog polietilena (debljine od 1,5 mm do 2 mm). , 5 mm). Ukupna debljina kombinirane trake-polietilenske prevlake je 2,2-3,0 mm.

U dizajnu kombinovanog premaza, polietilenska traka nanesena na prajmer adheziva vrši glavne izolacione funkcije, a spoljašnji polietilenski sloj štiti premaz trake od mehaničkih oštećenja prilikom transporta, utovara i istovara izolovanih cevi tokom građevinskih i montažnih radova.

Ljepljivi prajmeri i duplicirane polietilenske trake koje isporučuju Polyken Pipeline Coating Systems (SAD), Altene (Italija), Nitto Denko Corporation (Japan) ili slični domaći materijali mogu se koristiti kao izolacijski materijali za primjenu kombiniranog premaza: "NK-50", "P-001", izolacione trake "NK-PEL 45", "NK-PEL 63", "Polylen" proizvedene od strane OJSC "Pipe Isolation" (Novokuybyshevsk, region Samara).

U pogledu svojstava, kombinovana traka-polietilenska prevlaka je lošija od fabričkih dvoslojnih i troslojnih polietilenskih cijevnih premaza, ali u isto vrijeme, u značajnoj mjeri nadmašuje bitumen-mastike i polimerne trakaste premaze. Premaz je uključen u ruski standard GOST R 51164-98. Trenutno se kombinirana folija-polietilenska prevlaka koristi uglavnom za vanjsku izolaciju mješavina naftnih i plinskih cijevi, kao i za izgradnju niskotlačnih međusezonskih plinovoda.

Tehnologija premazivanja biljaka

Primjena vanjskih zaštitnih premaza na cijevi u tvornici provodi se pomoću opreme protočne mehanizacije. Sastav proizvodnih linija za cijevnu izolaciju uključuje: transportne valjke, transportere cijevi, jedinice za čišćenje (postrojenja za pjeskarenje ili pjeskarenje), peći za tehnološko zagrijavanje cijevi (induktivni ili plinski), uređaj za raspršivanje praškaste epoksidne boje, ekstruderi za nanošenje ljepila i vanjskog sloja premazi, uređaji za pakovanje, vodeno hlađene komore izolovanih cevi, oprema za kontrolu kvaliteta premaza. Sastav opreme proizvodnih linija za izolaciju cevi zavisi od tipa fabričkog premaza i prečnika cevi koje treba izolovati.

Kod primjene vanjskih epoksidnih premaza, cijevi koje su podvrgnute abrazivnom čišćenju zagrijavaju se u kontinuiranoj peći na temperaturi od 200-240 ° C, nakon čega se prskaju epoksidnom praškastom bojom u posebnoj komori, u elektrostatičkom polju. Nakon dodira s vrućom površinom cijevi, epoksidna boja se topi i stvrdnjava, formirajući zaštitni premaz.

Dvoslojne i troslojne polietilenske prevlake mogu se nanositi na cijevi dvjema metodama: metodom "ekstruzije prstena" ili metodom bočne "ravne" ekstruzije talina ljepila i polietilenskih kompozicija. Za cevi malog i srednjeg prečnika, poželjan način oblaganja je metoda „prstena“ ekstruzije. Kod ove metode izolacije, cijevi koje su prethodno očišćene i zagrijane do unaprijed određene temperature (180-220 ° C), koje dolaze kroz izolacijsku liniju bez rotacije, sukcesivno se primjenjuju kroz dvostruku prstenastu matricu ekstrudera: talinu vruće taline polimerne kompozicije (adhezivni sloj) i polietilensku talinu (vanjski zaštitni sloj) sloj). Između prstenastog kalupa ekstrudera i izolovanih cevi („evakuacija“) nastaje smanjeni pritisak, zbog čega se dvoslojni premaz čvrsto uklapa na površinu izoliranih cijevi duž cijele dužine i perimetra. Prilikom nanošenja polietilenske prevlake ovom tehnologijom osigurana je najveća produktivnost procesa izolacije cijevi, koja može doseći 15-20 pog. m / min

Kada se koristi metoda bočnog ekstrudiranja "ravnog razmaka", nanosi se dvoslojni polietilenski premaz na rotirajuće i translatorno pomične cijevi duž linije iz dva ekstrudera (ekstruder za nanošenje ljepila i ekstrudera za nanošenje polietilena) opremljenih sa "ravnim" ekstruzionim glavama. Istovremeno, topljenje adhezivnih i polietilenskih kompozicija u obliku ekstrudiranih traka se namotava u spiralu na cijevima očišćene i zagrijane na prethodno određenu temperaturu s preklapanjem u jednom (ljepljiva talina) ili u nekoliko slojeva (polietilenske taline). Nakon nanošenja premaza na cijev valja se na površinu cijevi sa posebnim valjcima. Izolovane cijevi ulaze u tunel za hlađenje vode, gdje se premaz hladi na potrebnu temperaturu, a zatim se cijevi ubrzavaju duž linije i pune se do polica gotovih proizvoda pomoću prijenosnih kutija. Ovim postupkom izolacije, premaz se može primijeniti na cijevi promjera od 57 do 1420 mm, a izvedba izolacijskog procesa, u pravilu, ne prelazi 5-7 metara. m / min

Troslojne polietilenske i troslojne polipropilenske prevlake nanose se na cijevi po istoj tehnološkoj shemi kao i primjena dvoslojnog premaza, osim uvođenja dodatne operacije u procesni lanac - nanošenjem sloja epoksidnog prajmera. Epoksidni prajmer debljine od 80-200 µm nanosi se na očišćene cijevi i zagrijava na potrebnu temperaturu raspršivanjem epoksidne praškaste boje, nakon čega se premazane cijevi sukcesivno primjenjuju na taljenje topljivog ljepila i polietilenske kompozicije.

Kada se nanese na cevi kombinovanog premazivanja trakom i polietilenom, čišćenje četki spoljne površine cevi se vrši unapred. Tehnološko zagrijavanje cijevi se ne provodi. Bitumensko-polimerni prajmer se prvo nanosi na očišćene cijevi, a zatim, nakon sušenja prajmera, duplicirana izolacijska traka i vanjski zaštitni sloj od ekstrudiranog polietilena se nanose na temeljne cijevi. Polietilenski sloj se valja na površinu cijevi elastičnim valjkom, nakon čega se izolirane cijevi hladi u komori za hlađenje vode.