Bazaltna zaštita metalnih konstrukcija od požara: zašto je to potrebno i kako odabrati materijal? Materijal bazaltnog valjaka otpornog na plamen

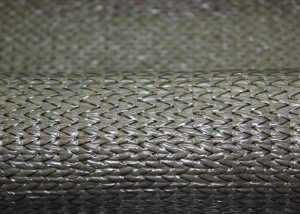

MBOR izrađuje se od bazaltnih supertinskih vlakana bez vezivanja metodom pletenja. Platno se može obložiti aluminijskom folijom na prednjoj strani (MBOR-F).

Istorija stvaranja vatrootpornog premaza MBOR.

Povijest stvaranja bazaltnog materijala MBOR seže do sovjetskih vremena. U početku je bazaltni materijal korišten kao toplinski izolator u vojnoj industriji i kosmonautici:

- u svemirskoj industriji - na primjer, u izgradnji broda Buran,

- u vojnoj industriji, raketne trupe - u balističkim raketama.

Izvrsna izolacijska svojstva bazalnog materijala MBOR omogućavaju da se široko koriste u civilnim područjima.

Pomoć Tačka topljenja bazalta ne manja od 900 stepeni.

Kao bazaltni materijal koristi se MBOR materijal za toplotnu izolaciju za industrijske kotlove, izmjenjivače topline, turbine, itd.

U narednom materijalu MBOR se počeo koristiti kao premaz za zaštitu od požara za metalne konstrukcije i zračne kanale. Jedna od prvih kompanija koja je primijenila bazolni materijal MBOR kao zaštitni premaz protiv požara je tvrtka Tizol u integriranom vatrootpornom sustavu.

Zašto izabrati MBOR:

- MBOR - vrlo lagan materijal koji ne stvara velika opterećenja na potpornim konstrukcijama.

- MBOR - ima odlična toplotna izolacija.

- MBOR - nema mirisa.

- MBOR ima visoku otpornost na vibracije.

- MBOR je ekološki proizvod koji ne sadrži i ne emitira štetne tvari.

- MBOR je inertan na kiseline, alkalije, organske rastvarače, ne izaziva koroziju na dodirnim površinama.

Princip materijala MBOR.

Kada je izložen direktnoj vatri, prvi sloj bazalta se peče, pretvara u kamenu koru i time zaustavlja pristup vatri. A preostali sloj izolacije, zbog haotično lociranih vila i prisustva vazduha između njih, stvara toplotno-izolacioni sloj.

Glavne karakteristike vatrootpornog materijala MBOR .

Materijal MBOR proizvodi:

TU 5769-003-48588528-00 (sa amandmanom 1, 2, 3, 4, 5).

TU 5769-003-48588528-2000 (sa amandmanima 1, 2, 3, 4, 5).

Certifikati o usklađenosti:

C-RU.PB34.V.01642

C-RU.PB12.V.00200

SSBKRU.PB10.N00068

Asortiman proizvedenih premaza marke MBOR:

MBOR - dostupno bez premaza (obloge). Proizvodi se u debljinama od 5, 8, 13,16 i 20 mm.

MBOR-F - s jedne strane se izdaje obložena folija. Proizvodi se u debljinama od 5, 8, 13,16 i 20 mm.

MBOR-S - s jedne strane se izdaje obložena vlaknasta staklena tkanina. Proizvodi se u debljinama od 5, 8, 13,16 i 20 mm.

MBOR-C2 - izdaje se obložena vlaknasta tkanina od dvije strane. Proizvodi se u debljinama od 5, 8, 13,16 i 20 mm.

| Naziv poklopca MBOR. | Debljina sloja otpornog na vatru. mm | Površinska gustina, g / m2, ne više. |

| MBOR-5 | 5 | 600 |

| MBOR-8 | 8 | 900 |

| MBOR-10 | 10 | 1100 |

| MBOR-13 | 13 | 1700 |

| MBOR-16 | 16 | 1200 |

Temperaturni način upotrebe je od -200 do +900 0 S.

Tako je upotreba naprednih tehnologija u vojno-industrijskom kompleksu pomogla naučnicima u stvaranju materijal za zaštitu od požara MBOR (bazaltni vatrootporni materijal), koji poseduje skup svojstava neophodnih za obezbeđivanje zaštite od požara vazdušnih kanala u ET ventilacionom sistemu. Tizol.

Integrisani sistem se sastoji od tepiha za usporavanje plamena. MBOR i mastik za usporavanje plamena Plazas .

Kupite MBOR ili saznajte cijenu koju možete kontaktirati naše osoblje. Odgovorit ćemo na sva vaša pitanja, dati sve potrebne informacije.

MBOR (bazaltni materijal vatrootpornog valjka) je mat superintinih bazaltnih vlakana bez veziva, prošiven na način pletenja, laminiran na jednoj ili više strana aluminijskom folijom, polietilen s armiranom aluminijskom folijom ili sa električno izolirajućom tkaninom od staklene multifilamentne pređe.

Ograničenje vatre i debljina premaza

Široki raspon vatrootpornog materijala MBOR (5 mm, 8 mm, 10 mm, 13 mm, 16 mm) omogućava precizno izračunavanje njegovih vatrostalnih karakteristika i korištenje u rješavanju velikog broja zadataka u organizaciji zaštite od požara.

Application

MBOR je svestrani materijal, njegove funkcije nisu ograničene na zaštitu od požara. građevinske konstrukcije.

Najčešće upotreba MBOR-a:

. kao vatrootporni materijal u izgradnji i obnovi zgrada i objekata svih vrsta, posebno za povećanje otpornosti na požar metalne konstrukcije, protivpožarna zaštita vazdušnih kanala, ventilacioni sistemi i uklanjanje dima.

kao toplotna izolacija i zvučna izolacija industrijskih i stambenih prostora, industrijska oprema, peći, kotlovi, cjevovodi za toplu vodu, izmjenjivači topline, turbine.

MBOR koristimo kao jednu od komponenti u protupožarnim sustavima za zračne kanale (Isovent ®) i metalne konstrukcije (Izovent® -M). Pored toga, MBOR ima NG certifikat i može se koristiti kao nezavisan materijal.

|  |

Prednosti MBOR-a

Svestranost

Materijal se koristi za zaštitu od požara vazdušnih kanala i metalnih konstrukcija, za visokotemperaturnu izolaciju dimnjaka, za toplotnu izolaciju i zaštitu od požara zidova, podova i plafona.

Prijateljstvo prema okolini

Neotrovan i ne stvara toksične spojeve sa drugim supstancama. Ne sadrži smole fenol formaldehida.

"3 u 1"

Ima toplotnu i zvučnu izolaciju.

Trajnost

U odsustvu mehaničkih oštećenja, radni vijek nije ograničen.

Instalacija MBOR-a

Zavisno od površine koja se štiti, MBOR se pričvršćuje zavojem od čelične žice, višenamjenske rešetke ili ljepila.

|  |

|  |

Tehničke karakteristike MBOR-a

| Parametar | MBOR-5F | MBOR-8F | MBOR-10F | MBOR-13F | MBOR-16F |

|---|---|---|---|---|---|

| Gustina, g / m 2 | 80- 100 | 80- 100 | 80- 100 | 80- 100 | 80- 100 |

| Toplinska provodljivost ne više od (22 ± 5) ° C W / (m K) | 0,038 | 0,038 | 0,038 | 0,038 | 0,038 |

| Dužina (mm) | 20.000 ± 100 | 20.000 ± 100 | 20.000 ± 100 | 12.000 ± 100 | 12.000 ± 100 |

| Širina (mm) | 1000/1500 | 1000/1500 | 1000/1500 | 1000/1500 | 1000/1500 |

| Debljina (mm) | 5 | 8 | 10 | 13 | 16 |

Nezapaljiva izolacija ne samo da smanjuje izmjenu topline u prostorijama sa okolinom, već i osigurava zaštitu od požara u zgradama. Bazaltni materijali za zaštitu od požara koriste se za industrijske i kućne objekte bilo koje vrste, uključujući kupke, parne prostorije, dimnjake, kotlove i slično. Karakteristike i prednosti bazaltne izolacije objašnjene su porijeklom materijala, a izbor modifikacije izolacije ovisi o uvjetima uporabe.

Poreklo i proizvodnja bazaltnih vlakana

Po prvi put su bazaltna vlakna pronađena u vulkanskim erupcijama. Rastopljena stijena (direktno bazalt) dolazi na površinu zemlje i zamrzava se, pretvarajući se u izuzetno jaka vlakna.

Nakon toga, pronađeni prirodni materijal počeo je da se proizvodi umjetno. Za ovu stijenu se grije do 1500 stupnjeva. Zatim se sipa u poseban bubanj, gdje se mlazovi tekućeg kamena stvrdnjavaju, pretvarajući se u vlakna duga oko 50 milimetara, debljine oko 7 mikrona. Duže niti se formiraju pomoću fenol-formaldehidne smole. U završnoj fazi, dobivena vlakna se prešaju, pretvarajući se u bazaltnu vunu.

Struktura kamenog izolacijskog materijala u potpunosti je u skladu s "dizajnom" njegovog prototipa - vate: toplinska otpornost materijala osigurana je prisustvom mnogih mjehurića zraka koji se nalaze između dlačica.

Pod opštim nazivom “mineralna vuna” zajedno sa materijalom iz bazalta, pada staklena vuna od rastopljenog stakla i vune od troske (iz šljake visoke peći). No, bazaltna izolacija od plamena smatra se najboljom. Ne upija vlagu iz zraka, kao njena "plemena" (sve ostale sorte mineralna vuna), pretvarajući se od toplotne izolacije u provodnik toplote. U poređenju sa šljakom bazaltni materijal je ekološki prihvatljiviji. Lakše je raditi s njim nego sa staklenom vunom (manje boli ruke).

Prednosti i nedostaci materijala

Prednosti upotrebe materijala iz bazaltnog vlakna određuju se po njihovim svojstvima, uključujući:

- zapaljivost (visoka temperatura topljenja - 1114 stepeni);

- nema štetnih isparenja i dima pri zagrijavanju na kritične temperature (bazalt je prirodni kamen, a fenolformaldehidna smola u certificiranim materijalima se neutralizira u fazi proizvodnje ili se uopće ne koristi);

- paropropusnost (0,3 - 0,6 mg / m * h * Pa);

- hidrofobnost (bazaltna izolacija ne upija vlagu iz zraka);

- nema skupljanja;

- otpornost na vibracije;

- širok raspon gustoće, povećavajući opseg primjene materijala za usporavanje plamena;

- otpornost na kiselinsko-bazne sredine;

- visoka čvrstoća (proizvode se ploče od 80 kPa, njihova deformacija pod kompresijom ne prelazi 10%, ovaj materijal se može koristiti za izolaciju s vanjske strane ravnih krovova u radu);

- dobra zvučna izolacija (zahvaljujući strukturi mekih vlakana bazaltnih vlakana);

- odlična toplotna izolacija (od 0,034 do 0,048 W / m * s);

- mala sopstvena težina i debljina (bazaltna izolacija ne opterećuje zaštićene objekte).

Neke prednosti pod određenim uvjetima izgledaju kao nedostaci. Na primjer, konstrukcija prema europskim standardima provodi se iz materijala otpornih na paru. A za drvenu arhitekturu, konstrukciju od opeke, pjene i gaziranog betona, naprotiv, važno je da je paropropusnost izolacije veća od istog pokazatelja zidova. Osim toga, hidrofobnost se proteže samo na vlagu sadržanu u zraku. Ako voda dospije na površinu bazaltne vune, ona će se uspješno apsorbirati. Isto važi i za kondenzat. Stoga, sa vjerovatnoćom rosišta, bazaltna izolacija treba biti izolirana sa strane zida nepropusnim filmom.

Nedostaci se mogu pripisati i visokoj prašnjavosti tokom rada, slaboj adheziji na ljepilo i potrebi da se koriste skupe paropropusne boje. Osim toga, kada se koriste jeftine modifikacije materijala, treba očekivati emisiju para formaldehida.

Sfere primjene

Ovisno o vrsti bazaltne izolacije koristi se ne samo za osiguravanje izolacije za zidove, podove, krovove zgrada. Nezapaljiv materijal je neophodan za formiranje požarnog pojasa izvan i unutar zgrada.

Bazaltni valjci umotavaju metalne stubove, drveni stubovi, kablovske kanale industrijskih zgrada, vazdušnih kanala i komunikacionih elemenata sistema za klimatizaciju.

U slučaju požara, požar i dim šire se kroz zgradu uglavnom kroz ventilacione sisteme koji prodiru kroz nekoliko prostorija. Metalni kanali se mogu deformirati i spaliti pod utjecajem visoke temperature. Plamenovi, u skladu sa obaveznim ili prirodnim borbama, odmah se šire u strukturi, što je opasno za život ljudi i sigurnost imovine.

Upotreba bazaltnih, klimatizacijskih sistema pomaže u slučaju požara da se spriječi njihovo rasterećenje i paljenje plafona na raskrsnici s ventilacijskim kanalima.

Karakteristike upotrebe različitih vrsta izolacije

Upotreba bazaltnog vlakna je prepoznata kao najjednostavniji način organizovanja barijera za vatru, što omogućava povećanje vatrootpornosti kanala do tri sata. Kameno vlakno se nanosi prskanjem. U isto vrijeme na tretiranoj površini formira se jednolični premaz. Sa tako složenim materijalom može raditi samo iskusan operater sa specijalizovanom opremom. Osim toga, ovaj način stvaranja zaštite od požara zahtijeva pažljivu pripremu površine (čišćenje, prajmer), osigurava visokokvalitetnu adheziju vlaknastog materijala i povećava troškove rada, što je i nedostatak ove metode.

Posebnost formiranja protupožarne barijere kanala uz pomoć bazaltnih podmetača ili ploča je upotreba metalnog zavoja. Nedostatak ove metode je očigledan: kada zavoj izgori tokom požara, zaštitni sloj strukture se ruši (razbija se u dijelovima). Ali u Rusiji i zemljama ZND-a, bazaltni vatrootporni sistemi su rašireni zbog niske cene i negorivosti kamene vune.

Protupožarna barijera "Bison" je bazaltna tkanina od vezanih vlakana, obložena folijom na obje strane. Ovaj materijal je napravljen bez adhezionih kompozicija i veziva. Zahvaljujući poliranoj foliji, reflektuje se do 97% toplote, što je potencijalno u kritičnoj situaciji (u slučaju požara) moguće prenijeti na ventilacijske kanale. Valjani materijal se isporučuje u segmentima od 20 metara, širine 1 metar.

Najefikasnija metoda kompleksne vatrostalne zaštite ventilacioni sistemi . Ova metoda je zajednička upotreba guma-butilfenolnih mastica i bazaltnih folija različitih debljina. Faze formiranja vatrostalne barijere:

- obrada sa mastiksom (otpornost na toplotu od 1300 ° C) na površinu kanala i pričvršćivača;

- omatanje ventilacijskog kanala bazaltnim platnom (vanjski sloj folije);

- prerada mastiksom od bazaltnog platna;

- stvaranje drugog sloja bazaltnog platna.

Tanke instalacije

Vatrootporni sloj bazaltne vune se formira nakon temeljitog čišćenja, odmašćivanja površine i naknadne primjene vatrostalnog ljepila. Lepak se nanosi standardnim sredstvima za bojenje (četkom i lopaticom).

Materijal se reže standardnim građevinskim makazama ili oštrim nožem.

Tokom svih operacija sa bazaltnom vunom, treba paziti (zaštititi oči naočalama, respiratornim organima sa maskom i rukama sa rukavicama). Nakon rada s takvim prašnjavim materijalom, korištena odjeća se odbacuje, jer je nemoguće očistiti ili oprati. Odmah nakon nanošenja ljepila na strukturne elemente (dok se ljepilo ne smrzne), postavlja se mreža.

Rubovi materijala na spojevima koji se formiraju prilikom ugradnje, fiksiraju se aluminijskom trakom. Prilikom rezanja krpe pružite marginu za preklapanje na spojevima od najmanje 5 centimetara.

Važno je pokriti sve elemente za pričvršćivanje i ogradu (šipke i nosače) sa pričvršćivanjem i ogradom izoliranog područja. To je jedini način da se garantuje potpuna sigurnost zgrade. Zračni kanali ne trebaju naknadnu završnu obradu.

Od velikog značaja je kontrola kvaliteta šavova, pravilan izbor materijala: bazaltno plameno tkivo dovoljne debljine i ljepila s odgovarajućim karakteristikama. Također je potrebno pravilno odabrati vrstu površine izolacijskog materijala, čija se svaka verzija razlikuje po parametrima toplinske vodljivosti, zvučne izolacije i gustoće.

Sorte i označavanje

Grijač valjanog bazalta vatrootporan je u nekoliko modifikacija. Kod etiketiranja, to se manifestuje na sledeći način: folijski materijal je označen slovom “F”, prisustvo silicija je označeno slovom “K”. Ako slovo sadrži slovo "C" - izolacija je obložena staklenim vlaknima na jednoj strani, ako je "C2" s obje strane, "CC" je fiberglas. I oznaka "MBOR-5" izvještava da je bazaltna izolacija bez oblaganja.

Bazaltni materijali otporni na vatru imaju debljinu od 5 do 16 mm. Mogu se koristiti na temperaturama od -200 do +900 stepeni. Gustina se kreće od 500 do 1900 g / m2. m - za MBOR. Od 600 do 2000 g / m2. m - za izolaciju sa folijom, od 625 do 2025 g / m2. m - za bazaltnu tkaninu sa fiberglasom.

Ako vam je potrebna dobra zvučna izolacija, najbolja opcija - debljina izolacije folije od vatre od 16 milimetara. Nivo buke ne prelazi 31 dB. Folijski materijal ima najbolju otpornost na vatru zbog odbijanja toplotno sjajne površine. Štoviše, s povećanjem debljine platna povećava se njegova vatrostalna učinkovitost.

Cijene: 1, prosječno: 5,00