Subtilitățile alegerii și utilizării materialelor pentru impermeabilizare, ținând cont de caracteristicile lor de calitate. Protecția împotriva coroziunii conductelor folosind acoperiri izolante moderne

Unul dintre materialele cele mai populare în repararea conductelor metalice, precum și pentru protecția lor împotriva coroziunii, sunt benzile polimer-bitum, benzile polimer-bitum sunt realizate prin aplicarea masticului bitum-polimer topit pe o bandă de bază din clorură de polivinil sau polietilenă. Acestea au proprietăți anticorozive ridicate și sunt adesea folosite pentru a asigura o izolare fiabilă a îmbinărilor și îmbinărilor pe diverse suprafețe structuri de construcții și conducte. De asemenea, aceste materiale sunt utilizate pe scară largă, dacă este necesar, pentru a produce rapid diverse lucrări de reparații pe conducte în diverse scopuri. În funcție de formulare, banda de mastic este disponibilă pentru uz de vară și iarnă.

Materialele polimer-bitum au o serie de caracteristici care le oferă toate avantajele. În primul rând, este o bază polimerică pe care se aplică mastic de bitum. Polimerii sunt compuși cu greutate moleculară mare. Soiurile lor sintetice, care sunt utilizate la producerea de materiale moderne, precum Litkor sau Pirma, au proprietăți atât de remarcabile precum rezistența, durabilitatea, absența fisurilor și a lacrimilor chiar și sub sarcină severă, are și un strat de mastic bitum, datorită căruia se produce aderența la conductă. în timpul lucrări de instalare banda este instalată cu un strat de mastic la țeavă, nu permite riduri și nereguli. Apoi materialul este încălzit, timp în care se fixează masticul. În timpul răcirii, se formează o conexiune fiabilă care rezistă la sarcinile cele mai severe. Benzile din polimer de bitum sunt utilizate împreună cu un primer special - un material de grund, care permite realizarea unei conexiuni mai bune între suprafața țevii și stratul de bitum. Procesul de instalare a izolației este destul de simplu și nu durează mult timp. Cu toate acestea, o astfel de protecție este foarte fiabilă și durează ani de zile, prevenind apariția coroziunii la articulații.

bandă polimer-bitum LITKOR pe baza materialului TRANSKOR, este destinat autoprotecției împotriva coroziunii conductelor subterane de petrol și gaze, precum și conductelor de produse și conductelor de apă cu temperatura produsului transportat până la 40 ° C în structuri acoperiri de protecție 18 și 21 conform GOST R 51164-98, nr. 5 și 6 conform GOST R 9.602-2005. Banda LITKOR este de asemenea folosită pentru izolarea îmbinărilor conductelor sudate în izolația fabricii și pentru repararea zonelor deteriorate. LITKOR a găsit o aplicație largă în izolarea rezervoarelor subterane și subterane. Datorită clorurii unice, de polivinil, a bandei și a diverselor lățimi de rulou, LITKOR este aplicat la fel de convenabil atât manual, cât și cu mașina.

În funcție de formularea masticului polimer-bitum, banda LITKOR este fabricată în două tipuri: LITKOR-L (vara) și LITKOR-3 (iarna).

bandă polimer-bitum LITKOR-NN o dezvoltare relativ nouă bazată pe mastic BITKOR-R este destinată protejării suprafeței exterioare a conductelor de oțel și gaze subterane, conductelor de petrol și conductelor de apă de coroziune, fără a-și limita diametrul la o temperatură a produsului transportat nu mai mare de + 50 ° С. Banda este utilizată la construcția acoperirilor de protecție nr. 18 și 21 conform GOST R 51164-98, nr. 5 și 6 conform GOST R 9.602-2005. LITKOR-NN este o bandă polimerică de polimer de vinil (sau polietilenă) cu mastic polimer-bitum BITKOR-R aplicat pe o parte.

Banda polimer-bitum PIRMAdezvoltat la KD Academy of Public Utilities Pamfilova, pe bază de mastic special cu proprietăți adezive îmbunătățite, este destinat protecției împotriva coroziunii conductelor subterane din oțel pentru diverse scopuri, cu temperatura produsului transportat până la 40 ° C, inclusiv oraș conducte de gaze, apă și portbagaj. Banda este utilizată la construcția acoperirilor de protecție nr. 5 și 6 în conformitate cu GOST 9.602-2005. Ca bază se folosește banda de clorură de polivinil fără strat adeziv. În funcție de formularea masticului polimer-bitum, banda LITKOR este fabricată în două tipuri: PIRMA-1-L (vara) și PIRMA-1-3 (iarnă).

Fiabilitatea cablurilor în timpul funcționării pe termen lung (25-40 de ani) este în mare parte legată de intensitatea îmbătrânirii izolației polimerice. S-a stabilit acum că îmbătrânirea polietilenei, care este principalul material izolant pentru cablurile de alimentare, sub influența unui câmp electric este determinată în primul rând de prezența neomogenităților din izolația care apar atât în \u200b\u200bproducerea cablurilor, cât și inerente materialului izolant în starea inițială. Dacă în izolarea polimerică a cablului există eterogeneități, atunci în timpul funcționării în această izolație încep să se dezvolte canale conductoare, cunoscute sub denumirea de dendriti (formațiuni arbore) sau triings.

Cercetările privind izolarea cablurilor în timpul funcționării au relevat două tipuri de trucuri: origini pur electrice și așa-numitele garnituri de apă (în principal de origine electrochimică).

Tricuri de origine electrică apare și se dezvoltă numai atunci când este expus la curent alternativ, precum și pulsat la tensiuni foarte mari. Acestea sunt formate în locuri de concentrare a câmpului electric, a căror valoare nu duce la o defalcare imediată, dar suficient de ridicată pentru a ioniza includerea gazelor. La puteri reduse ale câmpului electric, armăturile electrice se formează numai după o operație foarte lungă. Odată cu dezvoltarea triplurilor de origine electrică, nivelul descărcărilor parțiale din izolarea cablurilor crește semnificativ. Prin urmare, dacă nu există cavități de o anumită dimensiune în izolarea cablurilor, garniturile electrice se dezvoltă destul de lent și s-ar putea să nu afecteze performanțele cablurilor. Mărimea maximă a incluziunilor (cavități) trebuie să fie mai mică decât o anumită dimensiune, la care au loc descărcări parțiale la tensiunea de funcționare. Tentativ, putem presupune că dimensiunea maximă a golului pentru un cablu pentru o tensiune de 66-69 kV ar trebui să fie de 80 μm, iar pentru o tensiune de 110-154 kV - 50 μm. Datele experimentale indică faptul că puterea electrică a unui cablu sub tensiune alternativă depinde de distribuția cavităților în izolație, inclusiv de dimensiuni mici, în care descărcările parțiale nu au loc nici la tensiuni de funcționare.

Educația în mod izolat gălăgiile de apă datorită pătrunderii umidității în izolarea cablului. Acest proces poate fi reprezentat după cum urmează: prezența umidității în izolație duce la condens în locuri de eterogeneitate, formarea și creșterea triplurilor de apă cu deteriorarea ulterioară a caracteristicilor electrice ale izolației, în special, o scădere a rezistenței electrice, ceea ce poate duce la defalcarea cablurilor. Umiditatea pătrunde în izolație atât ca urmare a procesului de difuziune prin carcasa de plastic, cât și prin defecte în carcasă și izolație sub influența unui câmp electric. S-a constatat că, în general, pătrunderea apei în polimer depinde de temperatură, câmp electric și de tipul și cantitatea de ioni conținute în apă. O schimbare a temperaturii duce la condensarea apei în micro-golurile izolării cablurilor, poluarea sau denivelările ecranelor. Creșterea suplimentară a legăturii este asociată cu formarea de microvoide suplimentare situate aproape de originea obositoarei. Se crede că expansiunea zonei de formare a triunghiurilor se datorează pătrunderii moleculelor în microcrechile materialului ca urmare a unor fenomene precum electroforeza, dielectroforeza și forțele Maxwell asociate cu prezența unui câmp electric. Viteza de apariție și creștere a triplurilor de origine electrochimică este influențată de rezistența specifică de izolare, structura moleculară și microfizică a materialului și prezența materialelor de umplere.

Odată cu dezvoltarea triplurilor de origine electrochimică, nu există o creștere a deversărilor parțiale sau o creștere semnificativă a bronzului,cu toate acestea, rezistența de izolare este redusă semnificativ. Odată cu dezvoltarea triplurilor de origine electrochimică, nu există o creștere a deversărilor parțiale sau o creștere semnificativătg 5, cu toate acestea, rezistența de izolare scade semnificativ. Apariția garniturilor de origine electrochimică diferă de cea a celor electriceorigine (Fig. 1). Canalele lor sunt mult mai mici, iar trings-urile în sine forme caracteristice (formațiuni ramificate asemănătoare arborilor sau tripluri tip arcul sau fluture) și chiar colorare. Dacă canalele sunt formate din apă, acestea sunt de culoare albă, dacă în apă sunt prezente produse de coroziune din cupru sau fier, atunci acestea sunt întunecate sau albăstrui.

Fig. 1. Călătoria în izolarea polimerului:

a - testarea originii electrice obținute în laboratorul VNIIKP;

b - originea electrică detectată într-un cablu spart;

c - obținerea pe bază de apă obținută la laboratorul VNIIKP (testare de tip arc);

d - garnitură pe bază de apă detectată într-un cablu perforat (cu coadă la ventilator)

Viteza de formare a trijării electrochimice scade cu timpul, ceea ce se explică prin ramificarea canalului și crearea unui efect de ecranare, slăbind câmpul electric de la capetele canalului. Uneori, chiar și după ce canalul s-a dezvoltat complet, rezistența dielectrică depășește 2 MV / m, deoarece dimensiunile canalelor la început sunt foarte mici (mai puțin de 1 micron). Cu toate acestea, în timp, dimensiunile canalelor cresc și rezistența lor electrică scade, ceea ce duce la o defecțiune a cablului. Dacă cablul suferă supratensiuni semnificative în timpul dezvoltării trucurilor, acest lucru poate duce la trecerea canalului de origine electrochimică la canalul de origine electrică și la defalcarea ulterioară a cablului.

Formațiile de arbori ramificați încep să se dezvolte pe suprafața de izolație, în principal pe locul în care eterogenitatea structurii de izolație există la limita cu ecranele conductoare de-a lungul miezului sau izolației. Călătoria de acest tip poate avea o lungime de până la câțiva milimetri.

Formarea triings conduce la concentrații locale ale câmpului electric în izolația cablurilor, deoarece microvoidele umplute cu apă formează un dielectric cu o constantă dielectrică mai mare decât cea a materialului de izolație principal. În plus, în zona obositoare, unde există micro-goluri umplute cu apă, apar tensiuni mecanice care contribuie la scăderea rezistenței câmpului electric la care se dezvoltă gudronarea apei.

Există, de asemenea, punctul de vedere că regiunea de izolare cu înțelesul suferă o oxidare mai rapidă în timp, îmbătrânește mai repede și, ca urmare, se produce o descompunere a izolației.

Necesitatea de a reduce la minimum sau de a suprima procesul de formare obositoare este luată în considerare la proiectarea cablurilor cu izolație polimerică și la dezvoltarea tehnologiei pentru fabricarea lor. Principalul factor care influențează apariția și creșterea canalelor este creșterea locală a rezistenței câmpului electric în cablu, care este cauzată de eterogenitatea suprafeței ecranelor electrice conductoare și de prezența golurilor și contaminanților în izolație. Prin urmare, în proiectarea cablurilor, pentru a crește uniformitatea suprafeței scuturilor semiconductoare, de obicei este prevăzut un miez densificat și înlocuirea scuturilor cu bandă cu cele extrudate.

Teaca exterioară folosită trebuie să împiedice umiditatea să intre în izolație. Acest lucru se realizează fie prin creșterea grosimii furtunului de polietilenă, fie prin utilizarea unui strat suplimentar de bandă metalică sau din plastic, fie prin utilizarea unei teci metalice ca material.

La fabricarea cablurilor cu izolație din plastic, trebuie să se asigure puritatea maximă a materialelor izolante și conductoare electrice utilizate. Se dezvoltă compuși izolatori speciali cu o rezistență crescută la formarea gropilor de apă. Poate utilizarea de stabilizatori speciali.

Liniile tehnologice pentru fabricarea cablurilor cu izolație din plastic ar trebui să asigure impunerea ecranelor și a izolației, dacă nu este posibil să conțină goluri, incluziuni etc. Motivul pentru formarea golurilor și a contaminanților poate fi curățenia insuficientă a granulelor de polietilenă încărcate în presă, regimul de temperatură selectat în mod necorespunzător în presă și dispozitivele de răcire, precum și adaptarea liberă a ecranului la izolație. Sunt prezentate cerințe suplimentare pentru echipamentele pentru aplicarea polietilenei reticulate. Până de curând, o metodă de vulcanizare a polietilenei într-un mediu cu aburi era răspândită. După cum au arătat studiile, cu această metodă, vaporii se difuzează în izolație cu formarea de microcavități, în care picăturile mici de apă se condensează atunci când sunt răcite. Cu o rezistență de câmp de lucru suficient de mare în izolație, această umiditate va reduce durata de viață a cablului. Prin urmare, pentru fabricarea cablurilor de înaltă tensiune cu izolație de polietilenă reticulată, vulcanizarea trebuie să fie efectuată într-un mediu fără vapori, de exemplu, într-un mediu cu gaz inert.

Principalele măsuri care trebuie luate la organizarea producției de cabluri de înaltă tensiune cu izolație din plastic sunt următoarele:

- eliminarea prafului din polietilenă atât în \u200b\u200btimpul fabricației, cât și în timpul transportului, încărcării și extrudării;

- asigurarea aplicării scuturilor și a izolației pe miezul conductor într-o singură trecere prin extruder, pentru care ar trebui utilizate extrudere de tip dublu (acest lucru reduce numărul golurilor dintre izolație și scuturi);

- utilizarea pentru împerecherea mediului fără vapori de polietilenă;

- asigurarea răcirii suficient de netedă a cablului care iese din presă; cel mai mic număr de cavități din izolație se obține prin răcirea cablului sub presiune.

Referințe:

Larina E.T. Cabluri de alimentare și linii de cablu. - M .: Energoatomizdat, 1984, 368 p.

În practica modernă a construcțiilor, sunt utilizate materiale pentru impermeabilizare, care diferă în ceea ce privește scopul, tehnologia de utilizare, compoziția chimică și costul. Să oferim o descriere a diferitelor tipuri de izolație din umiditate, în funcție de principalele caracteristici.

- Izolarea structurilor subterane de umiditate și apă. Este vorba de fundații, podele subterane, tuneluri, mine etc.

- Impermeabilizarea structurilor hidraulice.

- Protecția rezervoarelor de apă și a bolurilor piscinei.

- Impermeabilizarea structurilor interne ale clădirilor (podele, pereți, despărțitori) în încăperi umede și umede, izolarea podelelor de pe sol de umiditatea din sol.

- Izolarea acoperișului.

Masticele moderne pentru acoperiș vă permit să faceți un astfel de „amuzant” acoperiș

Metode de aplicare

- Acoperire superficială sau acoperire.

- Pulverizare folosind echipament special.

- Injecție în grosimea materialului de construcție.

- Lipirea suprafeței cu foi sau rulouri.

- Montaj greu foaie material.

- Completarea hidroizolației în cofraj sau cavitate.

- Izolație monolitică (turnată).

Când este instalată izolația turnată, amestecul umplut este nivelat folosind raclete speciale și lăsat o perioadă de timp până la solidificarea completă

Compoziția chimică

- Materiale de impermeabilizare pe bază de minerale: argilă, ceramică, ciment, azbest. Umplutura poate fi nisip, azbest crizolit.

- Materiale organice bazate pe produse rafinate și polimeri complexi.

Tipuri de materiale de impermeabilizare

Să încercăm să clasificăm materialele de impermeabilizare în grupuri, combinându-le atât în \u200b\u200bcompoziția chimică, cât și în tehnologia de aplicare:

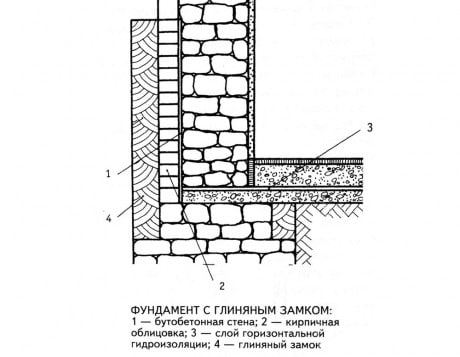

argilă

Argila este un mineral care a fost folosit timp de mai multe secole pentru subsoluri impermeabile și fundații pentru construcții. Un strat de argilă uleioasă de aproximativ 20 cm, umplut în cofraj în afara fundației, îl protejează în mod sigur de pătrunderea apei. Recent, au apărut covorașe din argilă bentonită cu umiditate care se extinde într-o coajă geotextilă. De asemenea, ceramica bine arsă nu permite să treacă apa. Placi ceramice ca oricare alta acoperireprotejează în mod fiabil acoperișul de ploaie.

Soluția tradițională de impermeabilizare la subsol din acele vremuri în care materialul pentru acoperișuri nu a fost cumpărat nicăieri. Mai mult, casa era uscată

Mastice bituminoase

Până la sfârșitul secolului al XIX-lea, constructorii nu au cunoscut decât bitum de șist destul de scump. Invenția tehnologiei de rafinare a uleiului a făcut posibilă stabilirea producției de materiale de bitum ieftine și accesibile. Bitumul de ulei este absolut impermeabil. Din ele se realizează formulări lichefiate: mastice și primeri. Se aplică cu o perie, role sau spray pneumatic. În scopuri speciale, se folosesc emulsii de bitum și paste. Grundul are o consistență mai lichidă, este mai bine absorbit în suprafața minerală și servește ca sol. Masticurile sunt folosite ca adeziv pentru rularea rolei materiale de impermeabilizare pe acoperișuri plate, părți subterane ale clădirilor, șapa de podea. De asemenea, se practică realizarea impermeabilizării acoperirii fundațiilor cu mai multe straturi de izolație bitum. Cu toate acestea, fiabilitatea unui astfel de înveliș este mult mai mică decât atunci când utilizați materiale de bitum laminate.

Principalul dezavantaj al bitumului petrolier este instabilitatea lor la intemperii, în primul rând la radiațiile ultraviolete. Bitumul neprotejat într-un an sau doi devine fragil și crăpat. Bitumul are o aderență relativ bună la beton, cu cărămida puțin mai rea. Se aplică numai pe o suprafață uscată. Dacă betonul sau cărămida se udă din interior și chiar apare o ușoară presiune de umiditate, aceasta se îndepărtează. Prin urmare, impermeabilizarea fundațiilor este posibilă numai în exterior. Nici alte materiale de finisare nu vor intra în contact cu suprafața materialelor pe bază de bitum material termoizolant. Tencuieli și straturi termoizolante de pe suprafețele verticale izolate ale fundațiilor trebuie să fie fixate mecanic.

Îmbunătățește semnificativ proprietățile bitumului, crește rezistența la influențele externe și durata de viață a masticelor permite modificarea aditivilor polimerici. Compozițiile bituminoase care conțin componente polimerice și diluate cu solvenți organici păstrează elasticitatea mult mai mult decât de obicei.

Învelișul de fundație mastic este simplu în dispozitiv și este ieftin, dar nu puteți conta pe o protecție bună și o durată de viață lungă

Materiale de rulou pe bază de bitum

Un material multicomponent, masa de bitum se aplică pe o bază de întărire. Compoziția poate include aditivi modificatori și umpluturi. Umpluturile în cantități mici sunt utilizate pentru a crește grosimea pânzei. Acestea sunt minerale strivite la o stare de făină: andezit, cretă, spars, dolomit.

Materiale pentru acoperișuri și acoperișuri - cele mai ieftine materiale de rularesunt realizate prin impregnarea hârtiei și cartonului cu bitum fără modificatori. Potrivit numai ca material de căptușeală. Lipirea ruberoidului realizează impermeabilizarea fundațiilor, podelelor, acoperișurilor. Soiurile speciale sunt disponibile pentru lucrări de acoperișuri cu strop de protecție cu firimitură. Durata de viață a acestor acoperiri, dacă nu sunt rezistente la intemperii, este scăzută. Cinci ani mai târziu, materialele rulate pe bază de bitum pur își pierd elasticitatea și sunt distruse.

Materialele hidroizolante bitum-polimer laminate datorită modificării bitumului cu componente complexe ale polimerului durează mult mai mult - până la un sfert de secol. Baza pentru acestea sunt pânzele de sticlă și polimer, plasele. Grosimea poate atinge 4 mm. Multe soiuri sunt produse pentru diferite tipuri de lucrări, inclusiv cu stropi de protecție colorate pentru straturile superioare ale acoperișului. Pe suprafața orizontală a podelelor, impermeabilizarea pe role poate fi lipită pe mastic rece. Fundațiile și acoperișurile sunt lipite peste fierbinte. Materialele moderne cu suprafețe au imagini indicatoare, prin care puteți determina gradul necesar de încălzire în timpul lipirii. Supraîncălzirea nu trebuie să fie permisă, altfel modificatorii de polimeri se vor arde și caracteristicile vor scădea la nivelul materialului de acoperiș.

La instalarea izolației bitum-polimerizate, este foarte important să se respecte regimul corect al temperaturii. În caz de subîncălzire, materialul nu se va lipi corect, supraîncălzirea își va pierde proprietățile

Impermeabilizare polimerică

Această impermeabilizare are un grad mai mare de elasticitate și durează mai mult timp pentru polimer-bitum. Compușii epoxi sunt, de asemenea, caracterizați prin rezistență foarte mare și rezistență la stres mecanic. Sunt produse materiale izolante polimerice sub formă de mastice. De regulă, două componente sunt aplicate manual sau prin pulverizare sub presiune. Același grup include impermeabilizarea pulverizată din cauciuc lichid. mastic acoperire polimerică nu este inferior în proprietăți față de bitum laminat, dar costă mai mult.

Acoperirea polimerică a vasului de beton din bazin pe bază de rășini epoxidice este plăcută din punct de vedere estetic, rezistentă la apă și extrem de durabilă.

Hidroizolarea polimerică laminată (membranele) este puternică și foarte durabilă, este utilizată în timpul acoperișurilor la instalațiile critice, pentru a proteja structurile verzi de acoperiș de umiditatea și rădăcinile plantelor. Membranele colorate din PVC servesc simultan ca strat de finisare și hidroizolare a bolurilor piscinei.

Pânzele de membrane polimerice nu pot fi lipite, sunt sudate împreună cu o unealtă specială

Izolatie de ciment si polimer

Impermeabilizarea cimentului a fost utilizată pe scară largă de numai două-trei decenii. Capacitatea cimentului de a reține apa este cunoscută de multă vreme, dar numai cu invenția aditivilor polimeri corespunzători a fost posibilă obținerea unui produs capabil să concureze în condiții egale cu materialele bitumului. Compoziția izolației, pe lângă ciment și polimeri, include o umplutură - nisip de cuarț foarte fin. În același timp, lucrul cu compoziții de ciment-polimer este mult mai simplu. La amestecarea amestecurilor uscate în apă, acestea se aplică manual cu o spatulă sau perie în unul sau trei straturi.

Materialele din ciment au o aderență excelentă la orice suprafață minerală, dar sunt de asemenea utilizate cu succes pentru izolare. structuri metalice (inclusiv rezervoare). Spre deosebire de materialele bituminoase, impermeabilizarea cimentată poate fi aplicată pe o suprafață umedă. Deoarece umiditatea internă a structurilor nu afectează starea stratului de impermeabilizare, compozițiile ciment-polimer sunt cele mai potrivite pentru punerea în aplicare a hidroizolării interioare a subsolurilor umede, a betonului și a rezervoarelor din cărămidă. Acestea sunt capabile să reziste la presiunea ridicată a apei din interiorul structurii. Există compuși speciali de reparație (garnituri de apă) care pot fi folosiți pentru a elimina o ușoară scurgere de la o fisură din beton monolitic sau o îmbinare într-o prefabricare în câteva minute. În construcțiile navale se folosesc garnituri de apă, care închid găurile din coca directă în apa mării.

Domeniul principal al amestecurilor de ciment-polimeri este izolarea hidroizolării pardoselilor, fundațiilor, bolurilor piscinei și a altor structuri subterane. Avantaje - fiabilitate, ușurință de utilizare și cost redus. Dezavantajul principal este lipsa de ductilitate. Dacă apare o fisură în beton, stratul de ciment se va crăpa și el. Pentru a rezolva această problemă, au fost dezvoltate compoziții elastice speciale cu două componente din polimer.

Înainte de utilizare, amestecul de ciment uscat este sigilat cu o compoziție de polimer lichid. Se aplică cu o perie sau o spatulă în două straturi. Între straturi există un strat de plasă din fibră de sticlă de armare. Un astfel de înveliș este extrem de durabil și de încredere, capabil să absoarbă deformări destul de mari (nu mai puțin de acoperiri bitum-polimer laminate), dar este destul de scump. Sub primul strat de izolație din unghiuri interne castroane de bazine, alte rezervoare este recomandat să instalați benzi superelastice speciale din cauciuc-polimer.

Spre deosebire de impermeabilizarea bituminoasă, de ciment, suprafețele umede pot fi tratate. Este un material ușor de utilizat independent de intemperii.

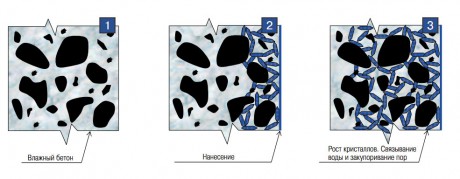

Compuși penetranți

Acesta este numele unui grup de materiale cu compoziție chimică diferită care au o proprietate comună: compoziția izolatoare pătrunde prin capilare în materialul bazei minerale (beton, cărămidă ceramică) până la o adâncime mare, de câțiva centimetri. Există diverse formulări penetrante: primeri lichizi (impregnări) și amestecuri uscate acoperite etanșe. Amestecurile se fac pe bază de ciment-polimer, cu introducerea de aditivi speciali. Se aplică pe suprafață sau se injectează în fisuri și goluri sub presiune. Impregnări adânci penetrează structuri din exterior.

Un alt grup de compuși pătrunzători este destinat impermeabilizării fiabile a structurilor direct în grosimea lor, adesea folosit în restaurare și reconstrucție. De exemplu, pereții subsolului unei clădiri existente nu au izolație orizontală, iar umiditatea intră în partea de jos a fundației. În acest caz, se poate efectua așa-numita întrerupere. Pentru a face acest lucru, într-un loc în care este necesar să opriți umiditatea, canalele înclinate sunt găurite cu un anumit pas și compoziția izolatoare este turnată în ele. Tehnologia se numește injecție, iar locul unde este tăiată umiditatea se numește perdea de infiltrare.

Polimerii folosiți în compoziții penetrante sunt diferiți. De regulă, se folosesc diferite combinații de copolimeri acrilici, rășini de furan și uree cu săruri de metale alcaline și alcaline de pământ. Sărurile se cristalizează sub acțiunea umidității, închizând porii din material. Polimerii contribuie la penetrarea lor profundă, îmbunătățesc proprietățile. Diferența dintre izolarea penetrantă și alte tipuri de impermeabilizare este că proprietățile sale se îmbunătățesc în timp: cristalizarea sărurilor continuă chiar și după aplicarea compoziției mai mult de un an.

Izolația penetrantă sub influența umidității „crește” treptat în beton sau cărămidă solidă, îmbunătățind protecția în fiecare an

Pe lângă acestea, există materiale mai puțin obișnuite pentru impermeabilizare. Aceasta este o impermeabilizare turnată cu o grosime de 20-50 mm de la masticele și umpluturile fierbinți din asfalt (lut expandat, perlit). De asemenea, aplică instalarea materialelor rezistente la apă din tablă solidă (metale, materiale plastice, fibră de sticlă, foi prelucrate din azbest-ciment) cu îmbinări de etanșare cu mastice bituminoase și polimerice. În construcția structurilor hidraulice, se folosesc aditivi speciali de polimer-sare pentru beton, reducând semnificativ absorbția apei sale în întreaga masă.

Gama de materiale de impermeabilizare moderne este foarte diversă. Acestea variază semnificativ în ceea ce privește proprietățile, metoda de aplicare, calitatea, durabilitatea, costul. În fiecare caz, alegerea în favoarea unui anumit tip de izolație depinde de scopul (izolarea fundațiilor, podelelor, acoperișurilor etc.), de posibilitatea de a utiliza una sau alta tehnologie (condițiile meteorologice, umiditatea materialului și prezența echipamentelor speciale impun restricții), de cantitatea de muncă și bugetul construcțiilor. Unele tehnologii sunt simple (acoperirea izolației de ciment) și pot fi realizate independent. Alții (izolație bitum-polimeră cu suprafață) necesită abilități profesionale și instrumente scumpe. Având în vedere că, în cele mai multe cazuri, căsătoria în instalarea acoperirilor de izolație este fie imposibil de remediat, fie mai mult decât costisitoare, este logic să încredințăm dispozitivul de impermeabilizare unor profesioniști de încredere și cu experiență.

Transportul de petrol, gaze și produse petroliere prin conducte este cel mai eficient și sigur mod de a le transporta pe distanțe lungi. Această metodă de livrare a petrolului și gazului din zonele producției lor către consumatori a fost folosită de mai bine de 100 de ani. Durabilitatea și funcționarea fără probleme a conductelor depinde direct de eficacitatea protecției împotriva coroziunii. Pentru a minimiza riscul de deteriorare a coroziunii, conductele sunt protejate cu acoperiri anticorozive și, în plus, prin protecție electrochimică (ECP). În același timp, acoperirile izolante asigură o protecție primară („pasivă”) a conductelor împotriva coroziunii, îndeplinind funcția de „barieră de difuzie” prin care accesul la metal al agenților corozivi (apă, oxigen aer) este dificil. Când apar defecte în acoperire, este asigurat un sistem de protecție catodică a conductelor - protecție împotriva coroziunii „activă”.

Pentru ca acoperirea de protecție să își îndeplinească eficient funcțiile, aceasta trebuie să satisfacă o serie de cerințe, dintre care principalele sunt: \u200b\u200bumiditate scăzută și permeabilitate la oxigen, caracteristici mecanice ridicate, aderență ridicată și stabilă a acoperirii la oțel, rezistență la peeling catodic, caracteristici dielectrice bune, rezistență Acoperiri pentru îmbătrânire termică și UV. Acoperirile izolatoare trebuie să-și îndeplinească funcțiile într-o gamă largă de temperaturi pentru construcția și funcționarea conductelor, asigurându-le protecția împotriva coroziunii pentru perioada maximă posibilă de funcționare a acestora.

Istoricul aplicării acoperirilor de protecție pentru conducte datează de peste 100 de ani, dar până în prezent nu toate problemele din acest domeniu au fost rezolvate cu succes. Pe de o parte, calitatea acoperirilor de protecție a conductelor se îmbunătățește constant, aproape la fiecare 10 ani există materiale izolatoare noi, tehnologii noi și echipamente pentru acoperirea conductelor în condiții de fabrică și de traseu. Pe de altă parte, condițiile pentru construcția și funcționarea conductelor sunt din ce în ce mai stricte (construcția conductelor în Extremul Nord, în Siberia de Vest, dezvoltarea câmpurilor de petrol și gaze din larg, așezarea apei adânci, construcția de secțiuni de conducte folosind metodele de „foraj direcțional”, „microtunnelare”, funcționarea conductelor la temperaturi de până la 100 ° C și peste, etc.).

Luați în considerare principalele tipuri de acoperiri anti-coroziune moderne pentru conductele de fabricație și de aplicare a traseului, avantajele, dezavantajele acestora, domeniul de aplicare.

Acoperiri rezistente la coroziune pentru conducte

Pentru izolarea conductelor în condiții de rută, în prezent sunt utilizate cel mai larg trei tipuri de acoperiri de protecție:

a) acoperiri bitum-mastic;

b) acoperiri cu bandă polimerică;

c) acoperiri combinate cu mastic (acoperiri tip Plastobit).

Acoperiri de mastic bituminos

Timp de mai multe decenii, acoperirea bitum-mastic a fost principalul tip de acoperire exterioară de protecție a conductelor interne. Avantajele acoperirilor bituminoase cu material plastic includ costuri reduse, experiență largă de aplicare, tehnologie de aplicare destul de simplă în condiții de fabricație și autostradă. Acoperirile bituminoase sunt permeabile la curenții de protecție electrică, funcționează bine împreună cu protecția electrochimică. În conformitate cu cerințele GOST R 51164-98 "Conductele principale din oțel. Cerințe generale pentru protecția împotriva coroziunii", construcția unei acoperiri bitum-mastic constă dintr-un strat de grund bitum sau bitum-polimer (o soluție de bitum în benzină), două sau trei straturi de mastic bitum, între care sunt materialul de întărire (plasă din fibră de sticlă sau din fibră de sticlă) și stratul exterior al unui înveliș protector. Ca înveliș protector, au fost folosite anterior materiale de ambalare pe o bază de bitum-cauciuc precum "Brizol", "Hydroisol", etc. sau hârtie kraft. În prezent, în principal, sunt utilizate acoperiri de protecție polimerice cu o grosime de cel puțin 0,5 mm, un primer bitum sau bitum-polimer, un strat de bitum sau mastic bitum-polimer, un strat de material de armare (fibră de sticlă sau plasă din fibră de sticlă), un al doilea strat de mastic izolant, un al doilea strat de material de armare, stratul exterior al învelișului polimer protector. Grosimea totală a învelișului bitum-mastic consolidat este de cel puțin 6,0 mm, iar pentru acoperirea stratului normal de acoperire, de cel puțin 4,0 mm.

Ca mastice izolante pentru aplicarea acoperirilor bitum-mastic se folosesc următoarele: mastice de bitum-cauciuc, mastice de bitum-polimer (cu aditivi de polietilenă, polipropilenă atactică), mastice bituminoase cu aditivi de elastomeri termoplastici, mastice pe bază de compuși din rășină asfaltică de tip Asmol. În ultimii ani, au apărut o serie de mastice bituminoase de nouă generație care au proprietăți sporite.

Principalele dezavantaje ale acoperirilor bitum-mastic sunt: \u200b\u200bo gamă de temperaturi restrânsă de aplicare (de la minus 10 până la 40 ° C), rezistență la impact și rezistență insuficient ridicată la rupere, saturație de umiditate crescută și biostabilitate scăzută a acoperirilor. Durata de viață a straturilor de bitum este limitată și, de regulă, nu depășește 10-15 ani. Domeniul de aplicare recomandat pentru acoperirile bitum-mastic este protecția împotriva coroziunii conductelor de diametre mici și medii care funcționează la temperaturi normale de funcționare. În conformitate cu cerințele din GOST R 51164-98, utilizarea straturilor de bitum este limitată de diametrul conductelor nu mai mult de 820 mm, iar temperatura de funcționare nu depășește plus 40 ° C.

Acoperiri cu bandă polimerică

Învelișurile cu bandă polimerică în străinătate au început să fie folosite la începutul anilor '60. secolul trecut. În țara noastră, vârful utilizării acoperirilor cu bandă polimerică a avut loc în anii 70-80, în perioada de construcție a unei rețele întregi de conducte cu gaze lungi. Până în prezent, ponderea acoperirilor cu bandă polimerică pe conductele de gaze rusești reprezintă până la 60-65% din lungimea lor totală.

Proiectarea acoperirii cu bandă polimerică a traseului depunerii în conformitate cu GOST R 51164-98 constă dintr-un strat de grund adeziv, 1 strat de bandă izolatoare polimer cu o grosime de cel puțin 0,6 mm și 1 strat de înveliș de polimer protector cu o grosime de cel puțin 0,6 mm. Grosimea totală a acoperirii este de cel puțin 1,2 mm.

Odată cu izolarea conductelor din fabrică, numărul de straturi de bandă izolatoare și înveliș crește. În acest caz, grosimea totală a acoperirii ar trebui să fie: cel puțin 1,2 mm pentru conductele cu un diametru de până la 273 mm, cel puțin 1,8 mm pentru conductele cu diametrul de până la 530 mm și cel puțin 2,4 mm pentru conductele cu diametrul de până la 820 mm .

Începând cu 1 iulie 1999, după introducerea GOST R 51164-98, utilizarea benzilor polimerice adezive pentru izolarea rutelor a conductelor de gaz este limitată de diametrele conductelor nu mai mari de 820 mm și temperaturi de funcționare mai mari de + 40 ° С. Pentru conductele de ulei și produse petroliere, este permisă utilizarea straturilor de bandă de aplicare a rutei pentru izolarea conductelor cu un diametru de până la 1420 mm, dar grosimea totală a acoperirii trebuie să fie de cel puțin 1,8 mm (se aplică 2 straturi de bandă polimerică și 1 strat de înveliș protector).

În sistemul de acoperire cu bandă polimerică, funcțiile benzii izolatoare și învelitoarea de protecție sunt diferite. Banda izolatoare asigură aderența acoperirii la oțel (cel puțin 2 kg / cm lățime), rezistența la peeling catodic, acționează ca o barieră protectoare care împiedică pătrunderea apei, electrolitului solului, oxigenului, adică. agenți corozivi. Învelișul de protecție este utilizat în principal pentru a crește rezistența mecanică, la impact a acoperirii. Protejează acoperirea benzii de deteriorare la introducerea conductei în șanț și la umplerea cu sol, precum și în timpul contracției solului și a mișcărilor tehnologice ale conductei.

Benzele polimerice, învelișurile de protecție sunt furnizate complet cu grund adeziv fabricat din fabrică.

Pentru izolarea externă a conductelor, se folosesc în prezent materiale de izolare domestică fabricate de Pipe Insulation OJSC (Novokuybyshevsk, Regiunea Samara): grunduri adezive de tip P-001, NK-50, benzi polimerice de tip NK PEL- 45 "," NKPEL-63 "," Polietilenă "," LDP ", înveliș protector" Polietilenă O ". Principalii furnizori străini de materiale de izolare pentru aplicarea unei acoperiri cu bandă polimerică sunt următoarele companii: Polyken Pipeline Coating Systems (SUA), Altene (Italia), Nitto Denko Corporation, Furukawa Electric (Japonia).

Avantajele acoperirilor cu bandă includ: adaptabilitate ridicată a aplicării lor la țevi din fabrică și în condiții de autostradă, caracteristici dielectrice bune, umiditate scăzută și permeabilitate la oxigen și un interval de temperatură destul de larg.

Principalele dezavantaje ale acoperirilor cu bandă polimerică sunt: \u200b\u200brezistența la forfecare scăzută sub influența sedimentării solului, rezistența la impact suficient de mare a acoperirilor, ecranarea ECP, biostabilitatea scăzută a stratului adeziv al acoperirii.

Experiența operațională a conductelor interne de gaz și petrol a arătat că durata de funcționare a acoperirilor cu bandă polimerică pe conducte cu un diametru de 1020 mm și mai sus este de la 7 la 15 ani, ceea ce este de 2-4 ori mai mic decât perioada standard de depreciere a conductelor de bază (cel puțin 33 de ani). În prezent, Gazprom desfășoară lucrări la scară largă pentru repararea și reizolarea conductelor cu acoperiri exterioare cu polimer după 20-30 de ani de funcționare.

Acoperire combinată cu bandă mastică

Printre lucrătorii din industria petrolieră rusă, este foarte populară o acoperire cu bandă mastic combinată de tip Plastobit. Structurala, acoperirea este formată dintr-un strat de grund adeziv, un strat de mastic izolant pe bază de bitum sau compuși de rășină asfalt, un strat de bandă polimer izolantă cu o grosime de cel puțin 0,4 mm și un strat de înveliș protector polimer cu o grosime de cel puțin 0,5 mm. Grosimea totală a acoperirii cu bandă mastică combinată este de cel puțin 4,0 mm.

La aplicarea masticului bitum izolant pe timp de iarnă, acesta este de obicei plasticizat, se introduc aditivi de uleiuri speciale care împiedică încadrarea masticului la temperaturi ambiante scăzute. Masticul de bitum primar asigură aderența acoperirii la oțel și este principalul strat de acoperire izolant. Banda polimerică și învelișul de protecție măresc caracteristicile mecanice și rezistența la impact a acoperirii, asigură o distribuție uniformă a stratului mastic izolant de-a lungul perimetrului și lungimii conductei.

Aplicarea practică a acoperirilor combinate de tip Plastobit a confirmat caracteristicile lor de protecție și operare destul de ridicate. Acest tip În prezent, acoperirile sunt utilizate cel mai adesea în repararea și reizolarea conductelor de petrol existente cu acoperiri bituminoase. Mai mult decât atât, în construcția acoperirii cu bandă bitumină se folosesc în principal benzi termorezistente din polietilenă, care au o rezistență crescută la căldură și caracteristici mecanice ridicate, iar ca mastice de izolare se folosesc mastici speciale de nouă generație modificate.

Principalele dezavantaje ale acoperirii cu bandă mastic combinată sunt aceleași ca și pentru acoperirile bituminoase - intervalul de temperatură nu este suficient de larg (de la minus 10 până la 40 ° C), iar proprietățile fizice și mecanice nu sunt suficient de mari (rezistența la impact, rezistența la rupere etc. ) ..

Tehnologia acoperirii în condiții de traseu

Aplicarea acoperirilor de protecție bitum-mastic și bandă polimerică în condiții de traseu se realizează după sudarea țevii și controlul îmbinărilor sudate. Coloanele mecanizate mobile sunt utilizate pentru acoperire, inclusiv: straturile de țeavă și echipamentele tehnologice atașate (mașini de curățare și izolatoare, combine, etc.) care se deplasează de-a lungul unei conducte sudate într-un "fir" și efectuează curățarea periei, amorsând suprafața conductei, aplicându-se la ele o acoperire de protecție. În timpul lucrărilor pe timp de iarnă, un cuptor mobil este introdus suplimentar în echipamentul pentru încălzirea și uscarea conductelor.

Atunci când se aplică acoperiri de bitum ca parte a coloanelor mecanizate, se folosesc și cazane de topire a bitumului și mașini de izolare speciale. Înainte de acoperire, țevile sunt curățate de murdărie, rugină, scară largă. Răzuitoare, perii mecanice și tăietoare de ac sunt folosite pentru curățarea suprafeței conductelor. Amorsarea conductelor se realizează turnând o cantitate contorizată de grund pe suprafața conductei, urmată de frecare cu un prosop de pânză. Pe conductele amorsate se aplică un strat de mastic bitum fierbinte folosind o mașină de izolare, după care pe conducte se aplică un material de armare (fibră de sticlă), un al doilea strat de mastic de bitum și un înveliș protector exterior. Acoperirile de bandă sunt aplicate pe suprafața conductelor prin înfășurarea în spirală a conductelor amorsate ale unui strat de bandă izolatoare și a unui strat de înveliș protector, cu o forță de tracțiune și o valoare de suprapunere.

Experiența practică a arătat că, în ciuda unui grad destul de ridicat de mecanizare a lucrărilor de izolare în condiții de traseu, această metodă de izolare nu asigură aplicarea de înaltă calitate a acoperirilor de protecție pe conducte. Acest lucru se datorează influenței condițiilor meteorologice, lipsei de instrumente și metode pentru controlul tehnologic operațional, precum și proprietăților mecanice și de protecție insuficient ridicate ale bitumului și acoperirilor cu bandă.

Transferul procesului de izolare a conductelor externe de la condițiile de rută la fabrică sau condițiile de bază nu ne-a permis doar să accelerăm ritmul construcției conductelor, dar a îmbunătățit în mod semnificativ calitatea și fiabilitatea protecției împotriva coroziunii. La izolarea conductelor din fabrică, condițiile meteorologice nu afectează calitatea muncii, se realizează un control tehnologic operațional secvențial. În plus, la izolarea conductelor în fabrică, este posibil să se utilizeze materiale și tehnologii de izolare moderne pentru aplicarea lor, care nu pot fi implementate cu izolarea rutelor a conductelor.

Acoperiri din țeavă din fabrică

Următoarele tipuri de acoperiri din fabrică sunt utilizate cel mai adesea pentru izolarea externă a conductelor:

a) acoperire epoxidică din fabrică;

b) acoperire din polietilenă din fabrică;

c) acoperire din polipropilenă din fabrică;

d) acoperire combinată din fabrică-polietilenă.

Aceste tipuri de acoperiri îndeplinesc cerințele tehnice moderne și asigură o protecție eficientă pe termen lung a conductelor împotriva coroziunii solului.

Sunt preferate diferite țări diferite tipuri acoperiri din fabrică. În SUA, Anglia, Canada, cele mai populare acoperiri epoxidice ale țevilor, în Europa, Japonia și Rusia, sunt preferate acoperirile din fabrică pe bază de polietilenă extrudată. Pentru izolarea conductelor în larg și a secțiunilor "fierbinți" (80-110 ° С) ale conductelor, de regulă, sunt utilizate acoperiri de polipropilenă. Acoperirile combinate cu bandă-polietilenă sunt utilizate în principal pentru izolarea conductelor cu diametre mici și medii, cu temperaturi de funcționare de până la 40 ° С.

Acoperire din polietilenă din fabrică

Pentru prima dată, acoperirile de polietilenă cu un singur strat de țevi pe bază de polietilenă pulbere au început să fie utilizate la sfârșitul anilor 50 și începutul anilor 60. secolul trecut. Tehnologia de aplicare a unui strat de polietilenă cu un singur strat este similară cu tehnologia de aplicare a acoperirilor din vopsele epoxidice pulbere. Datorită rezistenței scăzute la apă a aderenței și a rezistenței la peeling catodic, acoperirile de polietilenă cu un singur strat nu au fost utilizate pe scară largă. Acestea au fost înlocuite cu acoperiri cu două straturi cu un strat adeziv „moale”. În construcția unui astfel de înveliș, masticele bitum-cauciuc izolante (adezivi „moi”) cu grosimea de 150-300 microni aplicate peste stratul de grund au fost utilizate ca strat adeziv și polietilena extrudată cu o grosime de cel puțin 2,0-3,0 a fost folosită ca strat extern rezistent la impact mm.

După ce BASF (Germania) a dezvoltat un copolimer de etilen și ester cu acid acrilic (Lucalen), care a fost testat pentru prima dată în construcția unei acoperiri din polietilenă din țeavă ca strat de adeziv polimer topit la cald, un strat de polietilenă cu două straturi a fost introdus în practica construcției conductelor. cu un pardesiu adeziv „dur”. Mai târziu, a fost dezvoltată o serie întreagă de compoziții adezive topite pe bază de copolimeri de etilenă și acetat de vinil, etilenă și acrilat. Învelișurile din polietilenă cu două straturi au fost utilizate pe scară largă și timp de mulți ani au devenit principalele acoperiri ale țevilor din fabrică.

Din punct de vedere structural, o acoperire din polietilenă cu două straturi constă dintr-un strat secundar adeziv bazat pe o compoziție de polimer topit la cald cu grosimea de 250-400 microni și un strat exterior de polietilenă de la 1,6 mm până la 3,0 mm grosime. În funcție de diametrele conductelor, grosimea totală a acoperirii este de cel puțin 2,0 (pentru conductele cu un diametru de până la 273 mm inclusiv) și de cel puțin 3,0 mm (pentru conductele cu diametrul de 1020 mm și mai mare).

Pentru aplicarea acoperirilor din polietilenă cu două straturi, se folosesc atât materiale de izolare casnice cât și importate (compoziții topite la cald pe bază de copolimeri - pentru aplicarea unui strat adeziv și compoziții de polietilenă stabilizate termosvet - pentru aplicarea unui strat exterior). Pentru a crește rezistența acoperirilor din polietilenă cu două straturi la apă și rezistența la peeling catodic la temperaturi ridicate, suprafața conductelor curățate (pasivare) este tratată cu o soluție cromatică. Cu o selecție corectă a materialelor de izolare, o acoperire din polietilenă cu două straturi are proprietăți suficient de ridicate și îndeplinește cerințele tehnice pentru acoperirile din țeavă din fabrică. Poate proteja conductele împotriva coroziunii până la 30 de ani și mai mult.

O acoperire anti-coroziune externă și mai eficientă este acoperirea din polietilenă din trei straturi din fabrică, al cărei design diferă de acoperirea din polietilenă cu două straturi prin prezența unui alt strat - un primer epoxidic. Stratul epoxidic asigură aderența crescută a acoperirii la oțel, aderența rezistentă la apă și rezistența la peelingul catodic. Stratul adeziv polimeric este al doilea strat intermediar în construcția unui strat de trei straturi. Funcțiile sale sunt de a asigura aderența (aderența) între stratul exterior de polietilenă și stratul epoxidic interior. Învelișul exterior din polietilenă are o umiditate scăzută și permeabilitate la oxigen, acționează ca o „barieră de difuzie” și oferă acoperirii o rezistență mecanică și la impact ridicată. Combinația dintre toate cele trei straturi ale acoperirii face ca acoperirea din polietilenă cu trei straturi să fie una dintre cele mai eficiente acoperiri externe de protecție pentru conducte.

Un strat de trei straturi a fost dezvoltat în Germania și pus în practică în construcția conductelor la începutul anilor 80. din secolul trecut, astăzi acest strat este cel mai popular și utilizat pe scară largă tip de acoperire de țeavă din fabrică.

În Rusia, tehnologia izolării țevii din polietilenă cu trei straturi din fabrică a fost introdusă pentru prima dată în 1999 la Volzhsky Pipe Plant OJSC. În anul 2000, instalațiile de izolare a conductelor cu trei straturi au fost puse în funcțiune la Uzina de rulare a tubului Chelyabinsk OJSC, Uzina metalurgică Vyksa OJSC și la Întreprinderea unitară de stat pentru achiziții de conducte din Moscova. Până în prezent, tehnologia aplicării unui strat de polietilenă în trei straturi a fost de asemenea stăpânită la întreprinderile NEGAS CJSC (Penza), Truboplast Enterprise LLC (Ekaterinburg), KZIT LLC Pipe Insulation Plant LLC (Kopeisk, Regiunea Chelyabinsk), LLC "Ust-Labinskgazstroy".

Învelișul din polietilenă cu trei straturi îndeplinește cele mai moderne cerințe tehnice și este capabil să ofere o protecție eficientă a conductelor împotriva coroziunii pe o perioadă îndelungată de funcționare a acestora (până la 40-50 de ani sau mai mult).

Pentru aplicarea unei acoperiri din polietilenă cu trei straturi, se folosesc sisteme selectate special de materiale izolante: vopsele cu pulbere epoxidică, compoziții polimerice adezive, polietilenă stabilizată termic cu densitate mică, înaltă și medie. În prezent, atunci când se aplică acoperiri de polietilenă cu trei straturi la întreprinderile rusești, se folosesc materiale izolante exclusiv importate: vopsele cu pulbere epoxidică furnizate de 3M (SUA), BASF Coatings (Germania), BS Coatings (Franța), DuPont (Canada) ); compoziții de adeziv și polietilenă furnizate de Borealis, Basell Polyolefins (Germania), Atofina (Franța) etc.

ANKORT CJSC efectuează selecția, testarea completă și punerea în aplicare a materialelor de izolare casnică pentru acoperiri de țeavă din polietilenă cu trei straturi.

Acoperire din polipropilenă din fabrică

În Europa, acoperirile fabricilor de țevi pe bază de polipropilenă extrudată reprezintă 7-10% din producția de conducte cu acoperire din polietilenă din fabrică.

Acoperirea din polipropilenă are o rezistență crescută la căldură, rezistență mecanică ridicată, rezistență la impact, rezistență la perforare și abraziune.

Principalul domeniu de aplicare a acoperirilor din polipropilenă este protecția anticorozivă a porțiunilor „la cald” (până la 110-140 ° С) ale conductelor, protecția împotriva coroziunii conductelor din larg și offshore, trecerile subacvatice, secțiunile conductelor construite folosind metode de așezare „închise” (perforații pe drumuri, instalarea conductelor folosind foraj direcțional etc.).

Proiectarea învelișului din polipropilenă din fabrică este similară cu cea a țesăturilor din polietilenă din trei straturi din fabrică. Pentru acoperire, vopsele epoxidice pulbere, compoziții polimerice topite la cald și compoziții de polipropilenă stabilizate termic și ușor sunt utilizate. Datorită rezistenței la impact ridicat a învelișului din polipropilenă, grosimea acestuia poate fi cu 20-25% mai mică decât grosimea acoperirii din polietilenă a țevilor (de la 1,8 mm la 2,5 mm).

Acoperirile din polipropilenă sunt de obicei albe, datorită utilizării aditivilor de dioxid de titan ca principal stabilizator de lumină.

Dezavantajele acoperirilor din polipropilenă includ rezistența lor redusă la îngheț. Acoperirea standard din polipropilenă este recomandată pentru utilizare la temperaturi de construcție a conductelor până la minus 10 ° C, iar temperatura ambientală în timpul depozitării conductelor izolate nu trebuie să fie mai mică de minus 20 ° C. Un strat de polipropilenă rezistent la îngheț special dezvoltat poate fi utilizat la temperaturi de construcție a conductelor până la minus 30 ° С și la temperaturi de depozitare a conductelor izolate până la minus 40 ° С.

Pentru aplicarea acoperirilor din polipropilenă din fabrică, se folosesc vopsele epoxidice pudră furnizate de 3M (SUA), BASF Coatings (Germania), compoziții adezive și polipropilenă furnizate de Borealis, Basell Polyolefins. Tehnologia de izolare din fabrică a țevilor cu acoperiri din polipropilenă cu două straturi și trei straturi a fost stăpânită la Uzina Experimentală de Achiziții a Țevilor din Unitatea de Stat din Moscova și la Uzina metalurgică OJSC Vyksa În 2004, este planificată introducerea tehnologiei de aplicare a acoperirii din polipropilenă din fabrică pe echipamentele de la Chelyabinsk Pipe Rolling Plant OJSC și Volzhsky Pipe Plant OJSC.

Acoperire combinată din fabrică-polietilenă

Pentru protecția la coroziune a conductelor de diametre mici și medii (până la 530 mm) în ultimii ani, o acoperire combinată cu bandă-polietilenă a fost folosită destul de pe scară largă și cu succes. Banda combinată și acoperirea cu polietilenă se aplică pe conducte din fabrică sau în condiții de bază. Structurala, acoperirea constă dintr-un strat de primer adeziv (consum de grund - 80-100 g / m2), un strat de bandă de polietilenă duplicat (grosime 0,45-0,63 mm) și un strat exterior bazat pe polietilenă extrudată (grosime de la 1,5 mm la 2 5 mm). Grosimea totală a acoperirii combinate cu bandă-polietilenă este de 2,2-3,0 mm.

În construcția acoperirii combinate, o bandă de polietilenă aplicată peste un primer adeziv îndeplinește principalele funcții de izolare, iar stratul exterior de polietilenă protejează acoperirea cu bandă de deteriorarea mecanică în timpul transportului, încărcării și descărcării conductelor izolate în timpul lucrărilor de construcție și instalare.

Ca materiale izolatoare pentru aplicarea unui înveliș combinat, primerii adezivi și benzile de polietilenă duplicate furnizate de Polyken Pipeline Coating Systems (SUA), Altene (Italia), Nitto Denko Corporation (Japonia) sau materiale domestice similare: se pot utiliza primeri de acest tip. "NK-50", "P-001", benzi izolante "NK-PEL 45", "NK-PEL 63", "Polietilenă" produse de OJSC "Pipe Insulation" (Novokuybyshevsk, regiunea Samara).

În ceea ce privește proprietățile, acoperirea cu bandă și polietilenă combinată este inferioară acoperirilor din țeavă din două straturi și trei straturi din țeavă, dar în același timp este semnificativ superioară acoperirilor cu conducte bituminoase și polimerice ale conductelor. Acoperirea este inclusă în standardul rusesc GOST R 51164-98. În prezent, acoperirea combinată cu bandă-polietilenă este utilizată în principal pentru izolarea externă a conductelor de sortiment de producție de petrol și gaze, precum și în construcția conductelor de gaz inter-decontare de joasă presiune.

Tehnologie de acoperire din fabrică

Aplicarea acoperirilor de protecție exterioară pe conducte din fabrică se realizează cu ajutorul echipamentelor de linii mecanizate cu debit. Compoziția liniilor de producție de izolație a conductelor include: transportoare cu role, schimbătoare de conducte, unități de curățare (instalații de sablare sau împușcare), cuptoare de încălzire tehnologică pentru conducte (inducție sau gaz), unitate de pulverizare cu pulbere epoxidică, extrudere pentru aplicarea unui strat de adeziv și a unui strat exterior acoperiri, ambalatoare, camere de răcire a apei a conductelor izolate, echipamente pentru controlul calității acoperirii. Compoziția echipamentului pentru liniile de producție de izolație a conductelor depinde de tipul de acoperire din fabrică și de diametrele conductelor izolate.

La aplicarea acoperirilor epoxidice exterioare, conductele care au trecut prin curățare abrazivă sunt încălzite într-un cuptor continuu la o temperatură de 200-240 ° C, după care sunt pulverizate cu vopsea epoxidică pudră într-o cameră specială într-un câmp electrostatic. La contactul cu suprafața fierbinte a țevilor, vopseaua epoxidică este topită și întărită și se formează o acoperire de protecție.

Învelișurile din polietilenă cu două straturi și trei straturi pot fi aplicate pe conducte prin două metode: prin metoda extrudării „inelelor” sau prin metoda extrudării laterale „cu gol plat” a topiturilor compozițiilor de polietilenă. Pentru țevi cu diametre mici și medii, o metodă mai preferată de acoperire este metoda de extrudare „inelară”. În această metodă de izolație, se aplică succesiv conductele pre-curățate și încălzite la o temperatură predeterminată (180-220 ° C) care intră în linia de izolare fără rotire prin capul dublu inel al extruderului: o topitură cu o compoziție de polimer topit la cald (strat sub-strat adeziv) și o topire de polietilenă (protecție externă) strat). Între capul inelar al extruderului și conductele izolate, se creează o presiune redusă („evacuare”), în urma căreia acoperirea cu două straturi se potrivește strâns pe suprafața conductelor izolate pe toată lungimea și perimetrul lor. Când se aplică o acoperire din polietilenă conform acestei tehnologii, se obține cea mai mare productivitate a procesului de izolare a conductelor, care poate atinge 15-20 de metri liniari. m / min

Când se utilizează metoda extrudării laterale „cu goluri plate”, se aplică o acoperire din polietilenă cu două straturi pentru a se roti și a se deplasa în mod translativ de-a lungul conductelor de conductă a două extrudere (un extruder pentru aplicarea adezivului și un extruder pentru aplicarea polietilenei) echipat cu capete de extrudare cu „plat”. În acest caz, topiturile compozițiilor de adeziv și polietilenă sub formă de benzi extrudate sunt înfășurate într-un model spiral pe conductele curățate și încălzite la o temperatură predeterminată cu suprapunerea într-un singur (topitură adezivă) sau în mai multe straturi (topitură de polietilenă). După aplicarea pe conducte, acoperirea este rulată pe suprafața conductelor cu role speciale. Țevile izolate intră în tunelul de răcire a apei, unde acoperirea este răcită la temperatura dorită, iar conductele sunt accelerate de-a lungul liniei și alimentate pe rafturile produselor finite cu ajutorul schimbătorilor. Cu această metodă de izolare, acoperirea poate fi aplicată pe conducte cu diametrul de 57 până la 1420 mm, iar performanța procesului de izolație, de regulă, nu depășește 5-7 pog. m / min

Aplicarea de straturi de polietilenă și trei straturi de polipropilenă pe conducte se realizează conform aceleiași scheme tehnologice ca aplicarea unui strat de două straturi, cu excepția introducerii unei etape suplimentare în lanțul tehnologic - aplicarea unui strat de grund epoxidic. Un tub epoxidic cu o grosime de 80-200 microni este aplicat pe conductele care au fost curățate și încălzite la temperatura dorită prin pulverizarea pudrei de vopsea epoxidică, după care topiturile adezivului topit la cald și compozițiile de polietilenă sunt aplicate succesiv pe conductele amorsate.

Atunci când aplicați o acoperire combinată cu bandă-polietilenă pe conducte, periajul suprafeței exterioare a conductelor este efectuat în mod preliminar. Nu se efectuează încălzirea tehnologică a conductelor. O grund bitum-polimer este aplicată inițial pe conductele curățate și apoi, după uscarea grundului, pe conductele amorsate se aplică o bandă de izolare duplicată și un strat de protecție exterior de polietilenă extrudată. Stratul de polietilenă este rulat pe suprafața conductei cu un role elastice, după care conductele izolate sunt răcite într-o cameră de răcire cu apă.