Seluk-beluk pilihan dan penggunaan bahan untuk waterproofing, dengan mempertimbangkan karakteristik kualitasnya. Perlindungan pipa terhadap korosi menggunakan pelapis isolasi modern

Salah satu bahan yang paling populer untuk perbaikan jaringan pipa logam, serta untuk perlindungannya terhadap efek korosif, adalah kaset bitumen polimer, kaset bitumen polimer dibuat dengan menggunakan bitumen-polimer damar wangi ke dalam polivinil klorida atau pita dasar polietilen. Mereka memiliki sifat anti-korosi yang tinggi dan sering digunakan untuk menyediakan insulasi jahitan dan sambungan yang andal pada permukaan berbagai jenis struktur bangunan dan jaringan pipa. Juga, bahan-bahan ini banyak digunakan ketika perlu untuk cepat menghasilkan berbagai pekerjaan perbaikan di jalur pipa berbagai keperluan. Tergantung pada formulasi, kaset damar wangi tersedia untuk penggunaan musim panas dan musim dingin.

Bahan polimer-bitumen memiliki sejumlah fitur yang memberi mereka semua kelebihannya. Pertama, ini adalah basis polimer, yang digunakan bitastic mastic. Polimer adalah senyawa molekul tinggi. Varietas sintetis mereka, yang digunakan dalam produksi bahan-bahan modern seperti Litkor atau Pirma, memiliki sifat luar biasa seperti kekuatan, daya tahan, tidak adanya retak dan celah bahkan di bawah beban berat, juga memiliki lapisan aspal damar wangi, yang menyebabkan adhesi pada pipa terjadi. Selama pekerjaan perakitan pita set lapisan damar wangi ke pipa, jangan biarkan kerutan dan penyimpangan. Kemudian bahan dipanaskan, selama damar wangi diperbaiki. Selama pendinginan, koneksi yang andal membentuk yang dapat menahan beban paling parah. Kaset-bitumen polimer digunakan bersama dengan primer khusus - bahan primer, yang memungkinkan koneksi yang lebih baik pada permukaan pipa dan lapisan bitumen. Proses pemasangan insulasi cukup sederhana dan tidak memakan banyak waktu. Namun, perlindungan seperti itu sangat andal dan berfungsi selama bertahun-tahun, mencegah terjadinya korosi pada sambungan.

Pita bitumen polimer LITKOR atas dasar mastic "TRANSCOR" dimaksudkan untuk perlindungan diri terhadap korosi pipa minyak dan gas bawah tanah baja, serta pipa produk dan pipa air dengan suhu produk yang diangkut hingga + 40 ° C dalam struktur lapisan pelindung № 18 dan 21 menurut GOST Р 51164-98, № 5 dan 6 menurut GOST Р 9.602-2005. Pita LITKOR juga digunakan untuk isolasi sambungan pipa las di isolasi pabrik dan perbaikan daerah yang rusak. LITKOR menemukan aplikasi luas dalam isolasi reservoir bawah tanah dan permukaan. Karena unik, polivinil klorida, berbasis pita, serta berbagai lebar gulungan, LITKOR sama nyamannya untuk diterapkan baik secara manual maupun mekanis.

Tergantung pada formulasi damar wangi polimer-bit, pita LITKOR diproduksi dalam dua jenis: LITKOR-L (musim panas) dan LITKOR-3 (musim dingin).

Pita bitumen polimer LITKOR-NN Perkembangan yang relatif baru berdasarkan mastic "BITKOR-R" dimaksudkan untuk melindungi permukaan luar dari pipa baja minyak dan gas bawah tanah, pipa minyak dan saluran air dari korosi tanpa membatasi diameternya pada suhu produk yang diangkut tidak lebih tinggi dari 50 ° С. Pita itu digunakan dalam konstruksi pelapis pelindung No. 18 dan 21 menurut GOST R 51164-98, No. 5 dan 6 menurut GOST P 9.602-2005. LITKOR-NN adalah pita dasar polimer polivinil klorida (atau polietilen) dengan damar bitumen polimer BITKOR-R yang diterapkan pada satu sisi.

Rekaman bitumen polimer PIRMAdikembangkan di Academy of Public Utilities dengan nama KD Pamfilova, atas dasar damar wangi khusus dengan peningkatan sifat adhesi, dimaksudkan untuk perlindungan korosi pipa baja bawah tanah untuk berbagai keperluan dengan suhu produk yang diangkut hingga + 40 ° С, termasuk urban pipa gas, air dan minyak dan gas. Kaset ini digunakan dalam konstruksi pelapis pelindung No. 5 dan 6 menurut GOST 9.602-2005. Pita dasar PVC tanpa lapisan lengket digunakan sebagai alas. Tergantung pada formulasi damar wangi polimer-bit, pita LITKOR diproduksi dalam dua jenis: PIRMA-1-L (musim panas) dan PIRMA-1-3 (musim dingin).

Keandalan kabel selama operasi jangka panjang (25-40 tahun) sebagian besar terkait dengan intensitas penuaan isolasi polimer. Saat ini, telah ditetapkan bahwa penuaan polietilen, yang merupakan bahan isolasi utama untuk kabel listrik, di bawah pengaruh medan listrik ditentukan terutama oleh adanya penyimpangan dalam isolasi, yang timbul baik dalam proses produksi kabel dan melekat pada bahan isolasi itu sendiri. Jika ada penyimpangan dalam isolasi polimer kabel, selama operasi, saluran konduktif, yang dikenal sebagai dendrit (formasi mirip pohon) atau tribing, mulai berkembang dalam isolasi ini.

Investigasi isolasi kabel selama operasi mengungkapkan dua jenis trings: trings yang berasal dari listrik murni dan yang disebut water trunks (kebanyakan berasal dari elektrokimia).

Asal listrik triing timbul dan berkembang hanya ketika terkena arus bolak-balik, serta berdenyut pada tegangan yang sangat tinggi. Mereka terbentuk di tempat-tempat konsentrasi medan listrik, yang nilainya tidak mengarah pada kerusakan langsung, tetapi cukup tinggi untuk mengionisasi inklusi gas. Pada kekuatan medan listrik rendah, tribing listrik terbentuk hanya setelah operasi yang sangat lama. Dengan perkembangan suku-suku listrik, tingkat pelepasan parsial dalam isolasi kabel meningkat secara nyata. Oleh karena itu, jika tidak ada rongga dengan ukuran tertentu dalam isolasi kabel, tribulasi pohon listrik berkembang agak lambat dan mungkin tidak mempengaruhi kinerja kabel. Ukuran maksimum inklusi (rongga) harus kurang dari tertentu, di mana terjadi peluahan sebagian pada tegangan operasi. Kira-kira dapat dipertimbangkan bahwa ukuran rongga maksimum untuk kabel dengan tegangan 66-69 kV harus 80 μm, dan dengan tegangan 110-154 kV - 50 μm. Data eksperimental menunjukkan bahwa kekuatan listrik kabel dengan tegangan bolak-balik tergantung pada distribusi rongga di dalam isolasi, termasuk yang kecil, di mana pelepasan sebagian tidak terjadi bahkan pada tegangan operasi.

Pendidikan secara terpisah triings air karena penetrasi kelembaban ke dalam isolasi kabel. Proses ini dapat direpresentasikan sebagai berikut: adanya uap air dalam isolasi mengarah pada kondensasi di area heterogenitas, pembentukan dan pertumbuhan pohon air dengan penurunan selanjutnya dari karakteristik listrik isolasi, khususnya penurunan kekuatan listrik, yang dapat menyebabkan kerusakan kabel. Kelembaban menembus insulasi baik sebagai hasil dari proses difusi melalui selubung plastik, dan melalui cacat pada cangkang dan isolasi di bawah aksi medan listrik. Telah ditetapkan bahwa, secara umum, penetrasi air ke dalam suatu polimer tergantung pada suhu, medan listrik dan jenis dan jumlah ion yang terkandung dalam air. Perubahan suhu menyebabkan kondensasi air dalam tegangan mikro isolasi kabel, kotoran atau ketidakrataan layar. Pertumbuhan lebih lanjut dari percobaan dikaitkan dengan pembentukan micropolus tambahan, yang terletak di sebelah tempat asal percobaan. Dipercayai bahwa perluasan zona tri-formasi disebabkan oleh penetrasi molekul ke dalam microcrack material sebagai hasil dari fenomena seperti elektroforesis, dielektroforesis, dan gaya Maxwell yang terkait dengan keberadaan medan listrik. Tingkat kejadian dan pertumbuhan asal elektrokimia dari pertumbuhan dipengaruhi oleh resistensi spesifik isolasi, struktur molekul dan mikrofisika material dan keberadaan pengisi.

Dengan perkembangan pohon elektrokardiogram, tidak ada peningkatan debit parsial atau peningkatan signifikan dalam tgδ,namun, resistansi isolasi menurun secara nyata. Dengan perkembangan tribun pohon elektrokimia tidak ada peningkatan debit sebagian atau peningkatan yang signifikan dalamtg 5, bagaimanapun, resistansi isolasi menurun secara nyata. Tampilan pohon-pohon elektro-kimia berbeda dari listrikasal (Gbr. 1). Saluran mereka jauh lebih kecil, dan tring itu sendiri punya bentuk karakteristik (formasi pohon bercabang atau batang seperti "busur" atau "kupu-kupu") dan bahkan pewarnaan. Jika saluran dibentuk oleh air, warnanya putih, jika air mengandung produk korosi dari tembaga atau besi, maka gelap atau kebiruan.

Fig. 1. Triing formasi dalam isolasi polimer:

a - triing asal listrik, diperoleh di laboratorium VNIIKP;

b - triing asal listrik, terdeteksi dalam kabel berlubang;

anak sungai yang berasal dari air, diperoleh di laboratorium VNIIKP (suku tipe ruku);

d - triing dari sumber air, terdeteksi dalam kabel berlubang (triing tipe kipas)

Tingkat pembentukan triing elektrokimia berkurang dengan waktu, yang dijelaskan oleh percabangan saluran dan penciptaan efek pelindung, yang melemahkan medan listrik di ujung saluran. Kadang-kadang bahkan setelah pengembangan penuh saluran, kekuatan isolasi listrik melebihi 2 MV / m, karena dimensi saluran sangat kecil pada awalnya (kurang dari 1 mikron). Namun, seiring waktu, dimensi saluran meningkat dan kekuatan dielektriknya menurun, yang pada akhirnya menyebabkan kerusakan kabel. Jika kabel terpapar tegangan lebih yang signifikan selama pengembangan trining, ini dapat mengarah pada saluran saluran asal elektrokimia ke saluran asal listrik dan kerusakan kabel selanjutnya.

Formasi pohon bercabang mulai berkembang pada permukaan insulasi, terutama di daerah di mana terdapat heterogenitas dalam struktur insulasi pada batas dengan layar konduktif secara elektrik sepanjang inti atau insulasi. Cangkokan jenis ini dapat mencapai beberapa milimeter.

Pembentukan tribalings mengarah ke konsentrasi lokal dari medan listrik dalam isolasi kabel, karena lempeng berisi air membentuk dielektrik dengan konstanta dielektrik yang lebih tinggi daripada bahan isolasi utama. Selain itu, di bidang pembentukan trinitas, di mana terdapat mikrovoid yang diisi air, timbul tekanan mekanis yang mengurangi kekuatan medan listrik, tempat berkembangnya tribing air.

Ada juga sudut pandang bahwa daerah isolasi dengan triing mengalami oksidasi yang lebih cepat dengan waktu, itu menua lebih cepat, dan sebagai akibatnya, kerusakan isolasi terjadi.

Kebutuhan untuk meminimalkan atau menekan proses tri-formasi diperhitungkan ketika merancang kabel dengan isolasi polimer dan mengembangkan teknologi untuk pembuatannya. Faktor utama yang mempengaruhi kemunculan dan pertumbuhan saluran adalah peningkatan kekuatan medan listrik lokal pada kabel, yang disebabkan oleh heterogenitas permukaan layar konduktif elektrik dan adanya rongga dan kontaminasi pada isolasi. Oleh karena itu, dalam pembangunan kabel untuk meningkatkan keseragaman permukaan pelindung semikonduktor, biasanya inti yang dipadatkan disediakan dan pelindung pita harus diganti dengan yang diekstrusi.

Selubung luar yang digunakan harus mencegah penetrasi uap air ke dalam insulasi. Ini dicapai baik dengan meningkatkan ketebalan selang polietilen, atau dengan menggunakan lapisan tambahan dari logam atau plester plastik, atau dengan menggunakan selubung logam sebagai bahannya.

Dalam produksi kabel dengan insulasi plastik, kemurnian maksimum dari bahan isolasi dan konduktif listrik yang diterapkan harus dipastikan. Senyawa isolasi khusus dengan peningkatan resistensi terhadap pembentukan tribun air sedang dikembangkan. Mungkin penggunaan stabilisator khusus.

Garis teknologi untuk pembuatan kabel dengan insulasi plastik harus memberikan pengenaan layar dan insulasi, jika mungkin tidak mengandung rongga, inklusi, dll. Alasan pembentukan rongga dan kontaminasi mungkin adalah kemurnian yang tidak cukup dari pelet polietilen yang dimuat ke dalam pers, kondisi suhu yang dipilih secara tidak benar dalam perangkat pers dan pendingin, serta kelonggaran layar pada insulasi. Persyaratan tambahan ditempatkan pada peralatan untuk penerapan polietilen yang terhubung silang. Sampai saat ini, metode vulkanisasi polietilen dalam uap tersebar luas. Seperti yang telah ditunjukkan oleh penelitian, dengan metode ini, uap berdifusi menjadi isolasi dengan pembentukan mikro, di mana tetesan air terkecil mengembun selama pendinginan. Dengan kekuatan medan yang cukup tinggi dalam isolasi, uap air ini akan mempersingkat masa pakai kabel. Oleh karena itu, untuk pembuatan kabel bertegangan tinggi dengan isolasi yang terbuat dari polietilena bertautan silang, vulkanisasi harus dilakukan dalam media bebas uap, misalnya, dalam media gas inert.

Kegiatan utama yang perlu dilakukan ketika mengatur pelepasan kabel tegangan tinggi dengan isolasi plastik, adalah sebagai berikut:

- tidak termasuk debu dalam polietilen seperti dalam pembuatannya, dan selama pengangkutan, pemuatan dan ekstrusi;

- memastikan pengenaan layar dan isolasi pada inti konduktif dalam sekali jalan melalui pengekstrusi, di mana pengekstrusi tipe ganda harus digunakan (ini mengurangi jumlah rongga antara isolasi dan layar);

- gunakan untuk menjahit media non-uap polietilen;

- memastikan pendinginan kabel yang cukup mulus keluar dari pers; Jumlah rongga terkecil dalam isolasi diperoleh ketika kabel didinginkan di bawah tekanan.

Sastra:

Larina E.T. Kabel daya dan saluran kabel. - M.: Energoatomizdat, 1984, 368 hal.

Dalam praktik konstruksi modern, bahan untuk waterproofing digunakan yang berbeda dalam tujuan, teknologi aplikasi, komposisi kimia dan biaya. Kami memberikan deskripsi tentang berbagai jenis isolasi dari kelembaban, tergantung pada fitur utama.

- Isolasi bagian bawah tanah bangunan dari kelembaban dan air. Ini adalah fondasi, lantai bawah tanah, terowongan, tambang, dll.

- Waterproofing struktur hidrolik.

- Perlindungan tangki air dan mangkuk kolam renang.

- Waterproofing dari struktur internal bangunan (lantai, dinding, partisi) di kamar basah dan lembab, isolasi lantai di tanah dari penetrasi kelembaban dari tanah.

- Insulasi atap

Master atap modern memungkinkan Anda membuat atap yang "menyenangkan"

Metode Aplikasi

- Aplikasi permukaan dengan lapisan atau lukisan.

- Semprotkan dengan peralatan khusus.

- Injeksi ke dalam ketebalan bahan bangunan.

- Menempel permukaan dengan lembaran atau gulungan.

- Pemasangan yang sulit bahan lembaran.

- Mengisi anti air di bekisting atau rongga.

- Insulasi monolitik (cor).

Saat casting perangkat, campuran cast diratakan menggunakan pengikis khusus dan dibiarkan selama beberapa waktu sampai mengeras.

Komposisi kimia

- Bahan anti air berdasarkan bahan baku mineral: tanah liat, keramik, semen, asbes. Pengisi mungkin pasir, asbes chrysolite.

- Bahan organik berdasarkan produk minyak olahan dan polimer kompleks.

Jenis bahan waterproofing

Mari kita coba untuk mengklasifikasikan bahan untuk waterproofing oleh kelompok, menggabungkan keduanya dengan komposisi kimia dan oleh teknologi aplikasi:

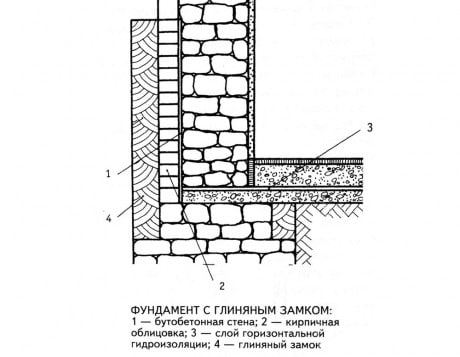

Clay

Clay adalah mineral yang telah digunakan untuk waterproofing basement dan fondasi bangunan selama berabad-abad. Lapisan tanah liat berminyak setebal 20 cm, diisi ke dalam bekisting di luar pondasi, dengan aman melindunginya dari penetrasi air. Baru-baru ini tikar berkembang sendiri di bawah aksi tanah liat bentonit uap air dalam membran geotekstil. Keramik yang dianil dengan baik juga tidak melewatkan air. Ubin keramik, seperti apa pun atap, andal melindungi atap dari curah hujan.

Solusi tradisional untuk waterproofing ruang bawah tanah saat-saat ketika bahan atap tidak bisa dibeli. Itu kering di rumah.

Damar wangi bitumen

Sampai akhir abad ke-19, pembangun hanya menyadari bitumen serpih yang agak mahal. Penemuan teknologi penyulingan minyak memungkinkan produksi bahan bitumen yang murah dan terjangkau. Bitumen minyak benar-benar tahan kelembaban. Dari mereka membuat senyawa cair: mastics dan primer. Oleskan lapisan cat dengan kuas, rol atau semprotan udara. Untuk tujuan khusus, emulsi dan pasta bitumen digunakan. Primer memiliki konsistensi lebih cair, lebih baik diserap ke permukaan mineral, berfungsi sebagai primer. Mastics digunakan sebagai perekat untuk gulungan ikatan. bahan anti air pada atap datar, bagian bawah tanah bangunan, screed lantai. Berlatih juga merupakan penerapan lapisan kedap air dari fondasi dengan beberapa lapisan isolasi aspal. Namun, keandalan lapisan semacam itu jauh lebih rendah daripada saat menggunakan bahan bitumen gulungan.

Kerugian utama dari bitumen minyak bumi adalah ketidakstabilannya terhadap pengaruh atmosfer, terutama terhadap radiasi ultraviolet. Bitumen yang tidak terlindungi setelah satu atau dua tahun menjadi rapuh dan retak. Bitumen memiliki daya rekat yang relatif baik dengan beton, dengan batu bata yang sedikit lebih buruk. Ini diterapkan hanya pada permukaan yang kering. Dalam hal mengompol beton atau batu bata dari dalam dan bahkan terjadi sedikit air, itu terkelupas. Karena itu, pemasangan fondasi kedap air hanya dimungkinkan di luar. Dengan permukaan bahan berbasis bitumen, tidak ada finishing lain yang kemudian masuk ke dalam ikatan atau bahan insulasi panas. Lapisan plesteran dan isolasi panas pada permukaan vertikal insulasi pondasi harus diikat secara mekanis.

Secara signifikan meningkatkan sifat-sifat aspal, meningkatkan ketahanan terhadap pengaruh eksternal dan masa pakai magis memungkinkan memodifikasi aditif polimer. Komposisi bitumen mengandung komponen polimer dan diencerkan dengan pelarut organik, lebih lama dari biasanya, mempertahankan elastisitas.

Lapisan damar wangi yayasan sederhana dalam perangkat dan murah, tetapi tidak mungkin untuk mengandalkan perlindungan yang baik dan umur panjang.

Bahan gulungan bitumen

Bahan multikomponen, massa bitumen diaplikasikan pada dasar penguat. Komposisi dapat termasuk memodifikasi aditif dan pengisi. Pengisi dalam jumlah kecil digunakan untuk menambah ketebalan kanvas. Ini adalah mineral yang dihancurkan menjadi tepung: andesit, kapur, spar, dolomit.

Bahan atap dan atap - yang termurah bahan gulungan, dibuat dengan menghamili kertas dan kertas karton dengan bitumen tanpa pengubah. Atap hanya cocok sebagai bahan pelapis. Menempelkan bahan atap melakukan pondasi, lantai, atap anti air. Varietas khusus tersedia untuk pekerjaan atap dengan remah bubuk batu. Masa pakai pelapis seperti itu, jika tidak terlindung dari pelapukan, adalah rendah. Dalam lima tahun, bahan yang digulung berdasarkan bitumen murni kehilangan elastisitas dan keruntuhannya.

Bahan waterproofing gulungan polimer-bitumen dengan memodifikasi bitumen dengan komponen polimer kompleks lebih lama - hingga seperempat abad. Dasar untuk mereka adalah kaca dan kanvas polimer, jaring. Ketebalannya bisa mencapai 4 mm. Banyak varietas diproduksi untuk berbagai jenis pekerjaan, termasuk dengan balutan batu pelindung berwarna untuk lapisan atas atap. Pada permukaan horizontal tahan air lantai roll dapat direkatkan dengan damar wangi dingin. Basis dan atap disisipkan dengan cara panas. Material yang disimpan modern memiliki gambar indikator yang dapat digunakan untuk menentukan tingkat pemanasan yang diperlukan selama menempel. Overheating tidak dapat diizinkan, jika pengubah polimer akan terbakar dan karakteristik akan turun ke tingkat atap terasa.

Saat membangun isolasi aspal-polimer, sangat penting untuk mengamati kondisi suhu yang benar. Dalam kasus underheating, material tidak akan menempel dengan baik, overheating akan kehilangan properti.

Waterproofing polimer

Waterproofing ini memiliki tingkat elastisitas yang lebih tinggi dan tahan lebih lama sebagai bitumen polimer. Senyawa epoksi juga sangat kuat dan tahan terhadap tekanan mekanis. Bahan isolasi polimer dalam bentuk mastik diproduksi. Sebagai aturan, dua komponen diterapkan secara manual atau dengan menyemprotkan di bawah tekanan. Kelompok yang sama meliputi penyemprotan anti bocor dari karet cair. Damar wangi lapisan polimer tidak kalah sifatnya dengan bitumen roll, tetapi harganya lebih mahal.

Lapisan polimer dari kolam beton kolam berdasarkan resin epoksi adalah estetis, tahan air dan sangat tahan lama

Waterproofing gulungan polimer (membran) tahan lama dan sangat tahan lama, digunakan selama atap di benda-benda penting, untuk melindungi struktur atap hijau dari kelembaban dan akar tanaman. Membran PVC berwarna berfungsi sebagai lapisan akhir dan kedap air dari mangkuk kolam renang.

Membran polimer tidak dapat direkatkan bersama-sama, mereka dilas bersama dengan alat khusus.

Insulasi semen dan polimer

Waterproofing semen banyak digunakan hanya selama dua atau tiga dekade. Kemampuan semen untuk menahan air dikenal untuk waktu yang lama, tetapi hanya dengan penemuan aditif polimer yang sesuai adalah mungkin untuk mendapatkan produk yang mampu bersaing dengan bahan bitumen dengan persyaratan yang sama. Komposisi insulasi, selain semen dan polimer, termasuk pengisi - pasir kuarsa yang sangat halus. Pada saat yang sama, jauh lebih mudah untuk bekerja dengan komposisi semen-polimer. Menutup campuran kering dalam air, mereka diterapkan secara manual dengan spatula atau kuas dalam satu hingga tiga lapisan.

Bahan semen memiliki daya rekat sangat baik dengan permukaan mineral apa pun, tetapi juga berhasil digunakan untuk isolasi struktur logam (termasuk tank). Tidak seperti bahan bitumen, waterproofing semen dapat diterapkan pada permukaan yang basah. Karena kelembaban internal struktur tidak mempengaruhi keadaan lapisan kedap air, komposisi semen-polimer paling cocok untuk kedap air internal dari basement basah, tangki beton dan batu bata. Mereka mampu menahan tekanan air tinggi dari dalam struktur. Ada senyawa perbaikan khusus (segel hidrolik), yang dalam hitungan menit Anda dapat menghilangkan sedikit kebocoran dari retakan pada beton monolitik atau sambungan dalam prefabrikasi. Dalam pembuatan kapal, seal hidrolik digunakan untuk menutup lubang di lambung kapal tepat di air laut.

Ruang lingkup utama campuran semen-polimer adalah waterproofing lantai basement, fondasi, kolam renang, dan struktur bawah tanah lainnya. Keuntungan - keandalan, kemudahan penggunaan dan biaya rendah. Kelemahan utama adalah kurangnya plastisitas. Jika terjadi retak pada beton, lapisan semen juga akan retak. Untuk mengatasi masalah ini, komposisi dua komponen elastis semen-polimer khusus telah dikembangkan.

Sebelum digunakan, campuran semen kering ditutup dengan komposisi polimer cair. Oleskan dengan kuas atau spatula dalam dua lapisan. Di antara lapisan-lapisan tersebut ada lapisan mesh penguat fiberglass. Lapisan semacam itu sangat tahan lama dan andal, mampu menyerap deformasi yang agak besar (tidak kurang dari lapisan aspal yang digulung), tetapi harganya cukup mahal. Di bawah lapisan isolasi pertama di sudut dalam Dianjurkan untuk memasang kaset karet-polimer super-elastis khusus untuk mangkuk kolam, tangki lainnya.

Tidak seperti bituminous, waterproofing semen dapat mengobati permukaan basah. Ini adalah bahan independen cuaca yang mudah digunakan.

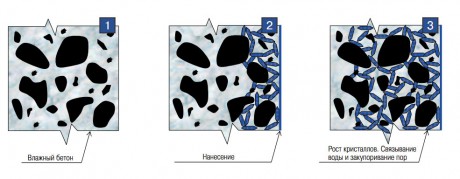

Formulasi aksi penetrasi

Ini adalah nama untuk sekelompok bahan dari komposisi kimia yang berbeda, yang disatukan oleh sifat yang sama: komposisi isolasi menembus melalui kapiler ke dalam bahan dasar mineral (beton, batu bata keramik) hingga kedalaman yang hebat, beberapa sentimeter. Ada berbagai senyawa penembus: cairan primer (impregnasi) dan campuran lapisan kering yang tertutup. Campuran dibuat di atas dasar semen-polimer dengan pengenalan aditif khusus mereka. Diterapkan ke permukaan atau disuntikkan ke celah dan rongga di bawah tekanan. Impregnasi yang dalam menembus proses di luar.

Kelompok komposisi penetrasi lain yang dirancang untuk kedap air bangunan yang andal dalam ketebalannya, sering digunakan untuk restorasi dan rekonstruksi. Misalnya, dinding basement bangunan yang ada tidak memiliki insulasi horisontal, dan kelembaban masuk melalui dasar fondasi. Dalam hal ini, Anda dapat melakukan apa yang disebut cutoff. Untuk melakukan ini, di tempat yang perlu untuk menghentikan kelembaban, telusuri saluran miring dengan langkah tertentu dan tuangkan komposisi isolasi ke dalamnya. Teknologi ini disebut injeksi, dan titik cutoff adalah tirai infiltrasi.

Polimer yang digunakan dalam komposisi penetrasi berbeda. Biasanya, berbagai kombinasi kopolimer akrilik, resin furan dan karbamid dengan garam logam alkali dan logam alkali tanah digunakan. Garam mengkristal di bawah aksi kelembaban, menutup pori-pori pada material. Polimer berkontribusi pada penetrasi yang dalam dan meningkatkan sifat. Perbedaan antara isolasi penetrasi dan jenis-jenis waterproofing lainnya adalah sifat-sifatnya meningkat seiring waktu: kristalisasi garam terus berlanjut bahkan setelah penerapan komposisi selama lebih dari satu tahun.

Isolasi penetrasi di bawah pengaruh kelembaban secara bertahap "tumbuh" menjadi batu bata beton atau padat, meningkatkan perlindungan setiap tahun

Selain itu, ada bahan yang kurang umum untuk waterproofing. Ini dilemparkan anti air setebal 20-50 mm dari master aspal panas dan pengisi (tanah liat yang diperluas, perlite). Terapkan juga pemasangan bahan kedap air lembar solid (logam, plastik, fiberglass, lembaran semen asbes dirawat) dengan jahitan penyegelan dengan bitumen dan master polimer dan kaset. Dalam konstruksi struktur hidrolik, aditif polimer-garam khusus untuk beton digunakan, secara signifikan mengurangi penyerapan airnya ke seluruh massa.

Berbagai bahan waterproofing modern sangat beragam. Mereka sangat berbeda dalam sifat, metode aplikasi, kualitas, daya tahan, biaya. Dalam setiap kasus, pilihan yang mendukung satu atau lain jenis isolasi tergantung pada tujuan (isolasi fondasi, lantai, atap, dll.), Kemungkinan menggunakan teknologi tertentu (kondisi cuaca, kelembaban material dan adanya peralatan khusus memaksakan pembatasan), jumlah pekerjaan dan konstruksi anggaran. Beberapa teknologi bersifat sederhana (melapisi insulasi semen) dan dapat dilakukan secara mandiri. Lainnya (insulasi aspal-polimer yang disimpan) memerlukan keterampilan profesional dan alat yang mahal. Menimbang bahwa dalam kebanyakan kasus, cacat pada perangkat pelapis isolasi tidak mungkin diperbaiki sama sekali atau lebih mahal, masuk akal untuk mempercayakan perangkat waterproofing kepada profesional yang sudah terbukti dan berpengalaman.

Pengangkutan minyak, gas, dan produk minyak melalui jalur pipa adalah cara paling efektif dan aman untuk mengangkutnya dari jarak jauh. Metode pengiriman minyak dan gas dari area produksi mereka kepada konsumen telah digunakan selama lebih dari 100 tahun. Operasi pipa yang tahan lama dan bebas masalah secara langsung tergantung pada efektivitas perlindungan anti-korosi mereka. Untuk meminimalkan risiko kerusakan korosi, jalur pipa dilindungi dengan lapisan anticorrosion dan tambahan dengan perlindungan elektrokimia (ECP). Pada saat yang sama, lapisan isolasi memberikan perlindungan utama ("pasif") dari pipa dari korosi, melakukan fungsi "penghalang difusi" di mana akses ke logam agen korosif (air, oksigen, udara) terhambat. Ketika cacat muncul di lapisan, sistem perlindungan katodik pipa disediakan - perlindungan korosi "aktif".

Agar lapisan pelindung dapat secara efektif menjalankan fungsinya, ia harus memenuhi sejumlah persyaratan, yang utamanya adalah: permeabilitas kelembaban dan oksigen yang rendah, karakteristik mekanik yang tinggi, daya rekat yang tinggi dan stabil dalam waktu pelapisan terhadap baja, ketahanan terhadap delaminasi katodik, karakteristik dielektrik yang baik, karakteristik dielektrik yang baik, stabilitas Coating ke UV dan panaskan penuaan. Pelapisan isolasi harus menjalankan fungsinya dalam berbagai suhu untuk konstruksi dan operasi jaringan pipa, memastikan perlindungannya terhadap korosi untuk masa pakai maksimum yang memungkinkan.

Sejarah penggunaan lapisan pelindung untuk jaringan pipa telah lebih dari 100 tahun, tetapi sejauh ini tidak semua masalah di daerah ini telah berhasil diselesaikan. Di satu sisi, kualitas lapisan pelindung pipa terus meningkat, hampir setiap 10 tahun bahan isolasi baru, teknologi baru dan peralatan untuk menerapkan lapisan ke pipa di pabrik dan kondisi rute muncul. Di sisi lain, kondisi untuk konstruksi dan operasi jaringan pipa menjadi semakin ketat (konstruksi jaringan pipa di Far North, di Siberia Barat, pengembangan ladang minyak dan gas lepas pantai, peletakan air dalam, konstruksi bagian pipa menggunakan pengeboran terarah, mikrotunneling, operasi pipa pada suhu hingga 100 ° dan lebih tinggi, dll.).

Mari kita perhatikan jenis-jenis utama pelapis anti korosi modern untuk jalur pipa pabrik dan trass, kelebihan, kekurangan, dan cakupannya.

Pelapis anti korosi pipa trassing

Tiga jenis lapisan pelindung saat ini paling banyak digunakan untuk isolasi pipa dalam kondisi rute:

a) lapisan mastic bitumen;

b) pelapis pita polimer;

c) gabungan pelapis mastic-tape (pelapis Plastobit).

Pelapisan damar wangi aspal

Selama beberapa dekade, lapisan aspal-damar wangi adalah jenis utama dari lapisan pelindung eksternal pipa domestik. Keuntungan dari pelapisan bitumen-damar wangi harus dikaitkan dengan biaya rendah, pengalaman luas dalam aplikasi, dan teknologi pengendapan yang cukup sederhana dalam kondisi pabrik dan jalan raya. Pelapisan bituminous dapat ditembus untuk arus proteksi listrik, bekerja dengan baik bersama dengan sarana proteksi elektrokimia. Sesuai dengan persyaratan GOST R 51164-98 "Pipa baja utama. Persyaratan umum untuk perlindungan terhadap korosi," konstruksi lapisan aspal-damar wangi terdiri dari lapisan aspal atau primer-polimer polimer (larutan aspal dalam bensin), dua atau tiga lapisan aspal mastic, antara yang merupakan bahan armature (fiberglass atau fiberglass) dan lapisan luar bungkus pelindung. Sebagai pembungkus pelindung yang sebelumnya digunakan pembungkus berbasis bitumen-karet seperti "Brizol", "waterproofing" dan lain-lain. Atau kertas Kraft. Saat ini, terutama lapisan pelindung polimer dengan ketebalan setidaknya 0,5 mm digunakan, primer bitumen atau bitumen-polimer, lapisan mastik bitumen atau bitumen-polimer, lapisan bahan penguat (fiberglass atau fiberglass), lapisan kedua isolasi mastic, lapisan kedua bahan penguat, lapisan luar pembungkus polimer pelindung. Ketebalan total lapisan aspal-damar wangi dari jenis yang diperkuat tidak kurang dari 6,0 mm, dan untuk menutupi rute pelapisan dari jenis normal - tidak kurang dari 4,0 mm.

Sebagai isolasi damar wangi untuk menerapkan lapisan aspal damar wangi digunakan: bitumen-karet damar wangi, polimer-bitumen damar wangi (dengan aditif polietilen, polipropilen ataks), bitumen damar wangi dengan termoplastik elastomer, damar wangi berdasarkan senyawa resin Asmol Dalam beberapa tahun terakhir, serangkaian rangkaian master bitumen generasi baru telah muncul, dengan properti yang ditingkatkan.

Kerugian utama dari pelapisan mastic bitumen adalah: kisaran suhu aplikasi yang sempit (dari minus 10 hingga plus 40 ° C), kekuatan impak yang tidak cukup tinggi dan ketahanan terhadap peledakan, peningkatan saturasi kelembaban dan biostabilitas pelapisan yang rendah. Umur pelapis bitumen terbatas dan, sebagai suatu peraturan, tidak melebihi 10-15 tahun. Bidang aplikasi yang direkomendasikan untuk pelapisan bitumen-mastik adalah perlindungan terhadap korosi pipa dengan diameter kecil dan menengah yang beroperasi pada suhu operasi normal. Sesuai dengan persyaratan GOST R 51164-98, penggunaan lapisan aspal terbatas pada diameter pipa tidak lebih dari 820 mm dan suhu operasi tidak lebih tinggi dari + 40 ° C.

Pelapis pita polimer

Pelapis pita polimer di luar negeri mulai diterapkan pada awal 60-an. abad terakhir. Di negara kita, puncak penggunaan pelapisan pita polimer terjadi dalam 70-80 tahun, selama pembangunan seluruh jaringan pipa gas panjang. Hingga saat ini, bagian dari pelapis pita polimer pada pipa gas Rusia mencapai 60-65% dari total panjangnya.

Desain lapisan pita polimer dari deposisi trass sesuai dengan GOST R 51164-98 terdiri dari lapisan primer perekat, 1 lapisan pita isolasi polimer dengan tebal tidak kurang dari 0,6 mm dan 1 lapisan pembungkus polimer pelindung dengan ketebalan tidak kurang dari 0,6 mm. Ketebalan lapisan total setidaknya 1,2 mm.

Dengan insulasi pipa pabrik, jumlah lapisan isolasi tape dan pembungkus meningkat. Ketebalan total lapisan harus: setidaknya 1,2 mm - untuk pipa dengan diameter hingga 273 mm, setidaknya 1,8 mm - untuk pipa dengan diameter hingga 530 mm dan setidaknya 2,4 mm - untuk pipa dengan diameter hingga 820 mm inklusif .

Mulai dari 1 Juli 1999, setelah pengenalan GOST R 51164-98, penggunaan pita perekat polimer untuk isolasi rute pipa gas terbatas pada diameter pipa tidak melebihi 820 mm dan suhu operasi tidak melebihi 40 ° C. Untuk pipa oli dan oli, dibolehkan menggunakan pelapis pita untuk aplikasi rute saat mengisolasi pipa dengan diameter hingga 1420 mm, tetapi total ketebalan lapisan harus minimal 1,8 mm (2 lapisan pita polimer dan 1 lapisan bungkus pelindung diterapkan).

Dalam sistem pita polimer, fungsi pita isolasi dan pembungkus pelindung berbeda. Pita isolasi menyediakan adhesi lapisan ke baja (setidaknya 2 kg / cm lebar), tahan terhadap pengelupasan katodik, dan bertindak sebagai penghalang pelindung yang mencegah air, elektrolit tanah, oksigen memasuki permukaan pipa, mis. agen korosif. Bungkus pelindung berfungsi terutama untuk meningkatkan kekuatan dampak mekanik dari pelapis. Ini melindungi lapisan kaset dari kerusakan ketika meletakkan pipa di parit dan menimbunnya dengan tanah, serta selama penyusutan tanah dan kemajuan teknologi pipa.

Kaset polimer, pembungkus pelindung disuplai dengan primer perekat (primer) dari produksi pabrik.

Saat ini, terutama bahan isolasi domestik yang diproduksi oleh JSC "Pipa Isolasi", (Novokuybyshevsk, Daerah Samara) digunakan untuk isolasi eksternal pipa: primer perekat dari jenis "P-001", "NK-50", kaset polimer dari jenis "NK PEL- 45 "," NKPEL-63 "," Polylen "," LDP ", pembungkus pelindung" Polylen O ". Pemasok asing utama bahan isolasi untuk menerapkan pelapisan pita polimer adalah perusahaan berikut: Polyken Pipeline Coating Systems (USA), Altene (Italia), Nitto Denko Corporation, Furukawa Electric (Jepang).

Keuntungan dari pelapisan pita meliputi: manufakturabilitas tinggi aplikasi mereka untuk pipa di pabrik dan kondisi rute, karakteristik dielektrik yang baik, permeabilitas kelembaban-oksigen rendah dan kisaran suhu aplikasi yang cukup luas.

Kerugian utama dari pelapisan pita polimer adalah: resistensi rendah terhadap geser di bawah pengaruh presipitasi tanah, kekuatan impak pelapisan tidak cukup tinggi, penyaringan ECP, bioproofness rendah dari lapisan bawah perekat dari lapisan.

Pengalaman operasi pipa gas dan minyak domestik menunjukkan bahwa masa kerja pelapisan pita polimer pada pipa dengan diameter 1020 mm dan di atasnya adalah 7 hingga 15 tahun, yang 2-4 kali lebih kecil dari periode penyusutan standar pipa utama (setidaknya 33 tahun). Saat ini, Gazprom sedang melakukan pekerjaan berskala besar pada perbaikan dan isolasi ulang pipa dengan pelapis pita polimer eksternal setelah 20-30 tahun beroperasi.

Lapisan mastic-tape gabungan

Lapisan mastic-tape gabungan dari jenis Plastobit sangat populer di kalangan pekerja industri minyak Rusia. Secara struktural, lapisan terdiri dari lapisan primer perekat, lapisan damar wangi isolasi yang didasarkan pada senyawa aspal atau resin, lapisan pita isolasi polimer dengan tebal tidak kurang dari 0,4 mm dan lapisan pembungkus pelindung polimer dengan ketebalan tidak kurang dari 0,5 mm. Ketebalan total lapisan mastic-tape gabungan setidaknya 4,0 mm.

Ketika menerapkan isolasi damar wangi aspal di musim dingin, biasanya terbuat dari plastik, aditif minyak khusus diperkenalkan, yang mencegah damar wangi dari embrittlement pada suhu lingkungan negatif. Damar wangi bituminous diterapkan pada primer memberikan adhesi lapisan ke baja dan merupakan lapisan isolasi utama lapisan. Pita polimer dan bungkus pelindung meningkatkan karakteristik mekanik dan kekuatan tumbukan lapisan, memastikan distribusi yang seragam dari lapisan damar wangi isolasi di sekeliling dan panjang pipa.

Penggunaan praktis dari pelapis gabungan seperti "Plastobit" menegaskan karakteristik perlindungan dan operasionalnya yang relatif tinggi. Tipe ini Pelapisan saat ini paling sering digunakan untuk perbaikan dan isolasi ulang pipa minyak yang ada dengan pelapisan bitumen. Pada saat yang sama, dalam konstruksi pelapis bitumen-tape, kaset polietilen yang dapat menyusut dengan ketahanan panas yang tinggi dan karakteristik mekanis yang tinggi digunakan secara dominan, dan master bitumen modifikasi khusus dari generasi baru digunakan sebagai insulasi master.

Kerugian utama dari pelapisan pita-mastik gabungan adalah sama dengan pelapisan bitum-mastik - kisaran suhu aplikasi yang tidak cukup lebar (dari minus 10 hingga ditambah 40 °)) dan sifat-sifat fisik dan mekanik yang tidak cukup tinggi dari properti (kekuatan impak, ketahanan terhadap meledak, dll. .).

Teknologi pelapisan dalam kondisi jalan raya

Penerapan pelindung bitumen-mastic dan pelapisan pita polimer dalam kondisi rute dilakukan setelah pengelasan pipa dan kontrol sambungan las. Untuk aplikasi pelapisan, kolom mekanis bergerak digunakan, termasuk: mesin peletakan pipa dan peralatan teknologi yang terpasang (mesin pembersih dan isolasi, gabungkan, dll.), Bergerak di sepanjang pipa yang dilas dengan tali dan melakukan penyikatan, priming permukaan pipa, menerapkan ke mereka memiliki lapisan pelindung. Saat bekerja di musim dingin, tungku bergerak dimasukkan ke dalam peralatan untuk memanaskan dan mengeringkan pipa.

Saat menerapkan pelapisan bitumen sebagai bagian dari kolom mekanis, boiler peleburan bitumen dan mesin insulasi khusus juga digunakan. Sebelum dilapisi, pipa dibersihkan dari kotoran, karat, skala longgar. Scrapers, sikat mekanis dan jarum digunakan untuk membersihkan permukaan pipa. Pipa disiapkan dengan menuangkan sejumlah primer perekat ke meteran pipa, diikuti dengan menggosoknya dengan handuk terpal. Lapisan damar wangi aspal panas diterapkan pada pipa prima menggunakan mesin isolasi, setelah itu bahan penguat (kanvas kaca), lapisan kedua damar wangi aspal dan lapisan bungkus pelindung luar diterapkan ke pipa. Pelapis selotip diterapkan pada permukaan pipa dengan cara belitan spiral pada pipa prima dari lapisan selotip dan lapisan selubung pelindung, dengan gaya tarik yang diberikan dan ukuran tumpang tindih.

Pengalaman praktis telah menunjukkan bahwa, terlepas dari tingkat mekanisasi pekerjaan isolasi yang relatif tinggi dalam kondisi jalan raya, metode insulasi ini tidak memberikan pelapis pelindung berkualitas tinggi pada pipa. Hal ini disebabkan oleh pengaruh kondisi cuaca, kurangnya alat dan metode pengendalian proses operasional, serta sifat mekanik dan pelindung bitumen dan pelapis tape yang tidak cukup tinggi.

Pemindahan proses isolasi eksternal pipa dari rute ke pabrik atau kondisi dasar tidak hanya mempercepat laju pembangunan pipa, tetapi juga sangat meningkatkan kualitas dan keandalan perlindungan anti-korosi mereka. Dalam hal isolasi pipa oleh pabrik, kondisi cuaca tidak mempengaruhi kualitas pekerjaan, kontrol proses berurutan dilakukan. Selain itu, ketika mengisolasi pipa di pabrik, dimungkinkan untuk menggunakan bahan dan teknologi isolasi modern untuk aplikasinya, yang tidak dapat diimplementasikan dengan insulasi pipa.

Meliputi Pipa Pabrik

Jenis-jenis pelapis pabrik berikut paling sering digunakan untuk insulasi pipa eksternal:

a) lapisan epoksi pabrik;

b) lapisan pabrik polietilen;

c) lapisan pabrik polypropylene;

g) pabrik yang menggabungkan lapisan tape-polyethylene.

Jenis pelapis ini memenuhi persyaratan teknis modern dan memberikan perlindungan jangka panjang yang efektif terhadap jaringan pipa dari korosi tanah.

Diutamakan di berbagai negara berbagai jenis pelapis pabrik. Di AS, Inggris, Kanada, pelapis pipa epoksi paling populer, di Eropa, Jepang dan Rusia preferensi diberikan kepada pelapis pabrik berdasarkan polietilen terekstrusi. Sebagai aturan, lapisan polypropylene digunakan untuk insulasi pipa lepas pantai dan bagian pipa yang panas (80-110 ° C). Pelapis tape-polyethylene kombinasi terutama digunakan untuk isolasi pipa berdiameter kecil dan menengah dengan suhu operasi hingga + 40 ° С.

Lapisan pabrik polietilen

Untuk pertama kalinya, lapisan pipa polietilen single-layer berdasarkan bubuk polietilen mulai digunakan pada akhir 50-an dan awal 60-an. abad terakhir. Teknologi menerapkan lapisan polietilen lapisan tunggal mirip dengan teknologi menerapkan lapisan dari cat epoksi bubuk. Karena resistansi air yang rendah dan ketahanan terhadap pengelupasan katodik, lapisan polietilen single-layer belum banyak digunakan. Mereka digantikan oleh lapisan ganda dengan lapisan bawah perekat "lunak". Dalam konstruksi lapisan seperti itu, insulasi master-bitumen karet ("lunak" perekat) dengan ketebalan 150-300 μm diterapkan pada lapisan primer digunakan sebagai lapisan perekat, dan polietilen diekstrusi dengan ketebalan setidaknya 2,0-3,0 digunakan sebagai lapisan dampak luar. mm

Setelah BASF (Jerman) mengembangkan kopolimer etilena dan ester asam akrilat ("Lucalen"), yang pertama kali diuji dalam desain lapisan pipa pabrik polietilen sebagai lapisan bawah perekat polimer meleleh, lapisan polietilen dua lapis diperkenalkan ke dalam praktik konstruksi pipa. dengan lapisan bawah perekat "keras". Kemudian, sejumlah komposisi perekat meleleh panas berdasarkan kopolimer etilena dan vinil asetat, etilena dan akrilat dikembangkan. Lapisan dua lapisan polietilen sangat banyak digunakan dan selama bertahun-tahun telah menjadi lapisan pipa pabrik utama.

Secara struktural, lapisan polietilen dua lapisan terdiri dari sub lapisan adhesi berdasarkan pada komposisi polimer lelehan panas dengan ketebalan 250-400 μm dan lapisan polietilena luar dengan ketebalan dari 1,6 mm hingga 3,0 mm. Bergantung pada diameter pipa, total ketebalan lapisan paling tidak 2.0 (untuk pipa dengan diameter hingga 273 mm inklusif) dan setidaknya 3.0 mm (untuk pipa dengan diameter 1020 mm ke atas).

Untuk aplikasi lapisan dua lapisan polietilen digunakan baik bahan isolasi domestik dan impor (komposisi lelehan panas berdasarkan kopolimer - untuk aplikasi lapisan perekat dan komposisi polietilen yang distabilkan panas - untuk aplikasi lapisan luar). Untuk meningkatkan ketahanan lapisan polietilen dua lapis terhadap efek air dan ketahanan terhadap pengelupasan katodik pada suhu tinggi, permukaan pipa yang dibersihkan diperlakukan (dipasivasi) dengan larutan kromat. Dengan pemilihan bahan isolasi yang tepat, lapisan polietilen dua lapis memiliki indikator sifat yang agak tinggi dan memenuhi persyaratan teknis untuk lapisan pipa pabrik. Itu mampu melindungi pipa dari korosi hingga 30 tahun dan lebih.

Lapisan anticorrosion eksternal yang bahkan lebih efektif adalah lapisan pipa polietilen tiga lapis pabrik, desain yang berbeda dari lapisan polietilen dua lapis dengan adanya lapisan lain - primer epoksi. Lapisan epoksi memberikan peningkatan adhesi lapisan pada baja, ketahanan air terhadap adhesi dan ketahanan lapisan terhadap peeling katodik. Sublapisan perekat polimer adalah lapisan kedua dan menengah dalam konstruksi lapisan tiga lapis. Fungsinya untuk memberikan adhesi (adhesi) antara lapisan luar polietilen dan lapisan epoksi dalam. Cangkang polietilen luar memiliki permeabilitas air-oksigen yang rendah, melakukan fungsi "penghalang difusi" dan memberikan lapisan dengan kekuatan mekanik dan dampak yang tinggi. Kombinasi ketiga lapisan pelapisan menjadikan pelapis polietilen tiga lapis salah satu lapisan pelindung eksternal paling efektif untuk jaringan pipa.

Lapisan tiga lapis dikembangkan di Jerman dan diperkenalkan ke dalam praktik membangun jaringan pipa di awal 80-an. abad yang lalu. Hari ini pelapisan ini adalah jenis pelapisan pipa pabrik yang paling populer dan banyak digunakan.

Di Rusia, teknologi isolasi pipa polyethylene tiga lapis pabrik pertama kali diperkenalkan pada tahun 1999 di Volzhsky Pipe Plant. Pada tahun 2000, produksi isolasi pipa tiga lapis dioperasikan di Chelyabinsk Pipe Rolling Plant OJSC, Vyksa Steel Works OJSC, Moscow Experimental Pipeline Combining Plant SUE. Sampai saat ini, teknologi penerapan lapisan polietilen tiga lapis juga telah dikuasai di perusahaan NEGAS CJSC (Penza), Truboplast Enterprise LLC (Yekaterinburg), KZIT Insulation Pipe Plant LLC (Kopeysk, Wilayah Chelyabinsk), LLC "Ust-Labinskgazstroy".

Lapisan tiga lapis polietilen memenuhi persyaratan teknis paling modern dan mampu memberikan perlindungan yang efektif terhadap jaringan pipa dari korosi untuk periode operasi yang panjang (hingga 40-50 tahun atau lebih).

Untuk penerapan lapisan polietilen tiga lapis, digunakan sistem khusus bahan isolasi: cat bubuk epoksi, komposisi polimer berperekat, komposisi polietilen yang distabilkan dengan panas dengan kepadatan rendah, tinggi dan sedang. Saat ini, ketika menerapkan lapisan tiga lapis polietilen pada perusahaan Rusia, hanya bahan impor yang digunakan: cat bubuk epoksi yang dipasok oleh 3M (AS), BASF Coatings (Jerman), Lapisan BS (Perancis), DuPont (Kanada) ); komposisi perekat dan polietilen dipasok oleh perusahaan "Borealis", "Basell Polyolefins" (Jerman), "Atofina" (Prancis), dll.

CJSC ANCORT melakukan pekerjaan pada pemilihan, pengujian kompleks dan implementasi bahan insulasi domestik untuk lapisan pipa polietilen tiga lapis.

Lapisan pabrik polypropylene

Di Eropa, pabrik pelapis pipa berdasarkan polypropylene diekstrusi menempati 7-10% dari volume produksi pipa dengan lapisan pabrik polietilen.

Lapisan polypropylene memiliki ketahanan panas yang tinggi, mekanis tinggi, kekuatan impak, ketahanan terhadap keausan pecah dan abrasif.

Bidang utama penerapan lapisan polipropilen adalah perlindungan anti korosi dari bagian pipa "panas" (hingga 110-140 ° C), perlindungan terhadap korosi laut, jaringan pipa lepas pantai, transisi bawah air, bagian pipa yang dibangun dengan metode peletakan "tertutup" (tusukan di bawah jalan, pemasangan pipa oleh pengeboran terarah, dll.).

Desain lapisan polypropylene pabrik mirip dengan desain lapisan pipa polietilen pabrik tiga lapis. Untuk pelapisan, cat epoksi bubuk, komposisi polimer lelehan panas dan komposisi polipropilen yang distabilkan dengan panas digunakan. Karena kekuatan impak yang tinggi dari lapisan polypropylene, ketebalannya bisa 20-25% lebih rendah dari ketebalan lapisan pipa polietilen (dari 1,8 mm hingga 2,5 mm).

Lapisan polipropilen biasanya berwarna putih, karena penggunaan titanium dioksida sebagai penstabil cahaya utama.

Kerugian dari lapisan polipropilena termasuk resistensi es yang berkurang. Pelapisan polypropylene standar direkomendasikan untuk digunakan pada suhu konstruksi pipa turun ke minus 10 ° С, dan suhu sekitar selama penyimpanan pipa berinsulasi tidak boleh lebih rendah dari minus 20 ° С. Lapisan polipropilen tahan-dingin yang dirancang khusus dapat digunakan pada suhu konstruksi pipa hingga minus 30 ° dan suhu penyimpanan pipa terisolasi hingga minus 40 °.

Untuk menerapkan lapisan polipropilen pabrik, cat bubuk epoksi dipasok oleh 3M (AS), BASF Coatings (Jerman), komposisi perekat dan polipropilen yang dipasok oleh Borealis, digunakan Basell Polyolefin. Teknologi isolasi pabrik dari pipa dengan lapisan polypropylene dua lapis dan tiga lapis dikuasai di perusahaan kesatuan milik pemerintah Moskow Experimental Pipe Processing Plant dan Vyksa Steel Works. Pada tahun 2004, direncanakan untuk memperkenalkan teknologi penerapan lapisan pabrik polypropylene pada peralatan Chelyabinsk Tube Rolling Plant OJSC dan Volzhsky Pipe Plant OJSC.

Pabrik menggabungkan lapisan tape-polyethylene

Untuk perlindungan anti korosi dari pipa dengan diameter kecil dan menengah (hingga 530 mm) dalam beberapa tahun terakhir, lapisan pita-polietilen gabungan telah digunakan cukup luas dan berhasil. Lapisan tape-polyethylene gabungan diterapkan pada pipa-pipa di pabrik atau kondisi dasar. Secara struktural, lapisan terdiri dari lapisan primer adhesif (konsumsi primer - 80-100 g / m2), lapisan pita polietilena duplikat (ketebalan 0,45-0,63 mm) dan lapisan luar berdasarkan polietilen terekstrusi (ketebalan 1,5 mm hingga 2 , 5 mm). Ketebalan total lapisan tape-polietilen gabungan adalah 2,2-3,0 mm.

Dalam desain lapisan gabungan, pita polietilen yang diterapkan pada bahan perekat melakukan fungsi isolasi utama, dan lapisan polietilen luar melindungi lapisan pita dari kerusakan mekanis selama pengangkutan, pemuatan dan pembongkaran pipa berinsulasi selama pekerjaan konstruksi dan perakitan.

Primer perekat dan duplikat polietilen yang dipasok oleh Polyken Pipeline Coating Systems (USA), Altene (Italia), Nitto Denko Corporation (Jepang) atau bahan-bahan rumah tangga sejenis dapat digunakan sebagai bahan insulasi untuk mengaplikasikan pelapisan gabungan: "NK-50", "P-001", isolasi kaset "NK-PEL 45", "NK-PEL 63", "Polylen" yang diproduksi oleh OJSC "Isolasi Pipa" (Novokuybyshevsk, wilayah Samara).

Dari segi sifat, pelapis pita-polietilen gabungan lebih rendah daripada pelapis pipa polietilen dua-lapis dan tiga-lapis pabrik, tetapi pada saat yang sama, pada tingkat yang signifikan melampaui lapisan pipa aspal dan pita perekat polimer. Lapisan ini termasuk dalam standar Rusia GOST R 51164-98. Saat ini, pelapisan pita-polietilen gabungan digunakan terutama untuk isolasi eksternal campuran pipa minyak dan gas, serta dalam konstruksi pipa gas antar-penyelesaian bertekanan rendah.

Teknologi Pelapisan Tanaman

Penerapan lapisan pelindung eksternal pada pipa-pipa di pabrik dilakukan dengan menggunakan peralatan aliran mekanis aliran. Komposisi jalur produksi untuk insulasi pipa meliputi: konveyor pengangkut rol, pemindah pipa, unit pembersih (pabrik peledakan tembakan atau peledakan tembakan), tungku untuk teknologi pemanas pipa (induktif atau gas), unit penyemprotan untuk cat epoksi bubuk, ekstruder untuk menerapkan lapisan bawah perekat dan lapisan luar pelapis, perangkat pengepakan, ruang berpendingin air dari pipa berinsulasi, peralatan untuk kontrol kualitas pelapis. Komposisi peralatan untuk jalur produksi untuk insulasi pipa tergantung pada jenis lapisan pabrik dan diameter pipa yang akan diisolasi.

Ketika menerapkan lapisan epoksi eksternal, pipa yang telah mengalami pembersihan abrasif dipanaskan dalam tungku kontinu hingga suhu 200-240 ° C, setelah itu mereka disemprot dengan cat bubuk epoksi di ruang khusus, di bidang elektrostatik. Setelah kontak dengan permukaan pipa yang panas, cat epoksi meleleh dan sembuh, membentuk lapisan pelindung.

Pelapisan polietilen dua lapis dan tiga lapis dapat diterapkan pada pipa dengan dua metode: dengan metode “ekstrusi cincin” atau dengan metode ekstrusi “celah datar” dari peleburan komposisi perekat dan polietilen. Untuk pipa dengan diameter kecil dan menengah, metode pelapisan yang lebih disukai adalah metode ekstrusi "cincin". Dalam metode insulasi ini, pipa yang telah dibersihkan dan dipanaskan pada suhu yang telah ditentukan sebelumnya (180-220 ° C), yang datang melalui jalur insulasi tanpa rotasi, berturut-turut diterapkan melalui die annular ganda ekstruder: melelehkan komposisi polimer meleleh panas (lapisan bawah perekat) dan lelehan polietilen (pelindung luar) layer). Tekanan tereduksi ("evakuasi") dibuat antara kepala annular ekstruder dan pipa berinsulasi, sebagai akibatnya lapisan dua lapis sesuai dengan permukaan pipa berinsulasi erat sepanjang seluruh panjang dan kelilingnya. Ketika menerapkan lapisan polietilen menggunakan teknologi ini, produktivitas tertinggi dari proses insulasi pipa dipastikan, yang dapat mencapai 15-20 pog. m / mnt

Ketika menggunakan metode ekstrusi "celah datar" lateral, lapisan polietilen dua lapis diterapkan untuk memutar dan memindahkan pipa secara translasi sepanjang garis dari dua ekstruder (pengekstrusi untuk perekat dan pengekstrusi untuk pengaplikasian polietilen) yang dilengkapi dengan kepala ekstrusi "slot datar". Pada saat yang sama, meleleh komposisi perekat dan polietilen dalam bentuk kaset yang diekstrusi dililit spiral pada pipa yang dibersihkan dan dipanaskan hingga suhu yang ditentukan sebelumnya dengan tumpang tindih dalam satu (melelehkan perekat) atau dalam beberapa lapisan (polietilen meleleh). Setelah menerapkan lapisan pada gulungan pipa ke permukaan pipa dengan rol khusus. Pipa berinsulasi memasuki terowongan pendingin air, di mana lapisan didinginkan sampai suhu yang dibutuhkan, dan kemudian pipa dipercepat di sepanjang garis dan dimasukkan ke rak produk jadi menggunakan kotak transfer. Dengan metode insulasi ini, lapisan dapat diterapkan pada pipa dengan diameter 57 hingga 1420 mm, dan kinerja proses isolasi, sebagai suatu peraturan, tidak melebihi 5-7 meter berjalan. m / mnt

Polietilen tiga lapis dan polipropilen tiga lapis diterapkan pada pipa sesuai dengan skema teknologi yang sama seperti penerapan lapisan dua lapis, kecuali untuk pengenalan operasi tambahan dalam rantai pemrosesan - menerapkan lapisan epoksi primer. Primer epoksi dengan ketebalan 80-200 μm diterapkan pada pipa yang dibersihkan dan dipanaskan pada suhu yang dibutuhkan dengan menyemprotkan cat bubuk epoksi, setelah itu pipa prima secara berturut-turut diterapkan untuk melelehkan perekat yang meleleh dan komposisi polietilen panas.

Ketika diterapkan pada pipa-pipa dari lapisan pita-polietilen gabungan, pembersihan sikat dari permukaan luar pipa dilakukan terlebih dahulu. Pemanasan pipa secara teknologi tidak dilakukan. Primer-polimer aspal pada awalnya diterapkan pada pipa yang dibersihkan, dan kemudian, setelah pengeringan primer, pita insulasi duplikat dan lapisan pelindung luar dari polietilen terekstrusi diaplikasikan pada pipa prima. Lapisan polietilen digulung ke permukaan pipa dengan rol elastis, setelah itu pipa berinsulasi didinginkan dalam ruang pendingin air.