Perlindungan api basalt dari struktur logam: mengapa diperlukan dan bagaimana memilih material? Bahan Basalt Roll Flame Retardant

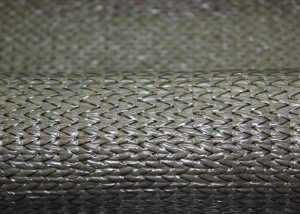

MBOR terbuat dari serat basalt superthin tanpa ikatan dengan metode rajutan-penusuk. Kanvas dapat dilapisi dengan aluminium foil di sisi depan (MBOR-F).

Sejarah menciptakan MBOR lapisan tahan api.

Sejarah penciptaan bahan basal MBOR kembali ke zaman Soviet. Awalnya bahan basal digunakan sebagai isolator panas di industri militer dan kosmonotika:

- dalam industri luar angkasa - misalnya, dalam pembangunan kapal Buran,

- di industri militer, pasukan roket - dalam rudal balistik.

Sifat isolasi yang sangat baik dari bahan basal MBOR diizinkan untuk menemukan penggunaan luas di area sipil.

Bantuan Titik lebur basal tidak kurang dari 900 derajat.

Bahan basal MBOR digunakan sebagai bahan insulasi panas untuk boiler industri, penukar panas, turbin, dll.

Dalam materi selanjutnya MBOR mulai digunakan sebagai lapisan tahan api untuk struktur logam dan saluran udara. Salah satu perusahaan pertama yang menerapkan bahan basal MBOR sebagai lapisan tahan api adalah perusahaan Tizol dalam sistem tahan api terpadu.

Mengapa memilih MBOR:

- MBOR - bahan yang sangat ringan yang tidak membuat beban besar pada struktur pendukung.

- MBOR - memiliki sifat isolasi termal yang sangat baik.

- MBOR - tidak berbau.

- MBOR memiliki ketahanan getaran yang tinggi.

- MBOR adalah produk ramah lingkungan yang tidak mengandung dan tidak memancarkan zat berbahaya.

- MBOR lembam terhadap asam, alkali, pelarut organik, tidak menyebabkan korosi pada permukaan yang bersentuhan.

Prinsip materi MBOR.

Ketika terkena api langsung, lapisan basal pertama dipanggang, berubah menjadi kerak batu dan dengan demikian menghentikan akses api. Dan lapisan residu isolasi, karena vili yang terletak secara kacau dan keberadaan udara di antara mereka, menciptakan lapisan isolasi panas.

Karakteristik utama dari bahan tahan api MBOR .

Materi MBOR diproduksi oleh:

TU 5769-003-48588528-00 (dengan amandemen 1, 2, 3, 4, 5).

TU 5769-003-48588528-2000 (dengan amandemen 1, 2, 3, 4, 5).

Sertifikat kesesuaian:

S-RU.PB34.V.01642

C-RU.PB12.V.00200

SSBKRU.PB10.N00068

Kisaran pelapis yang diproduksi merek MBOR:

MBOR - tersedia tanpa lapisan (cladding). Ini diproduksi dalam ketebalan 5, 8, 13,16 dan 20 mm.

MBOR-F - dikeluarkan foil yang direvisi di satu sisi. Ini diproduksi dalam ketebalan 5, 8, 13,16 dan 20 mm.

MBOR-S - dikeluarkan kain serat gelas yang direvisi di satu sisi. Ini diproduksi dalam ketebalan 5, 8, 13,16 dan 20 mm.

MBOR-C2 - dikeluarkan kain serat gelas yang direvisi dari dua pihak. Ini diproduksi dalam ketebalan 5, 8, 13,16 dan 20 mm.

| Nama sampul MBOR. | Ketebalan matras tahan api. mm | Kepadatan permukaan, g / m2, tidak lebih. |

| MBOR-5 | 5 | 600 |

| MBOR-8 | 8 | 900 |

| MBOR-10 | 10 | 1100 |

| MBOR-13 | 13 | 1700 |

| MBOR-16 | 16 | 1200 |

Mode suhu penggunaan adalah dari -200 hingga +900 0 С.

Dengan demikian, penggunaan teknologi canggih dalam kompleks militer - industri membantu para ilmuwan menciptakan bahan tahan api MBOR (bahan gulungan penahan api basal), memiliki seperangkat sifat yang diperlukan untuk menyediakan perlindungan terhadap api dari saluran udara dalam sistem ventilasi ET. Tizol.

Sistem terintegrasi terdiri dari tikar tahan api. MBOR dan damar wangi tahan api Plaza .

Beli MBOR atau cari tahu harga yang bisa Anda hubungi staf kami. Kami akan menjawab semua pertanyaan Anda, memberikan semua informasi yang diperlukan.

MBOR (basalt fire retardant roll material) adalah keset dari serat basalt superthin tanpa pengikat, dijahit dengan cara rajutan, dilaminasi pada satu atau lebih sisi dengan aluminium foil, polietilen dengan aluminium foil bertulang atau dengan kain insulasi elektrik yang terbuat dari benang multifilamen kaca.

Batas Api dan Ketebalan Lapisan

Kisaran ukuran luas dari bahan tahan api MBOR (5 mm, 8 mm, 10 mm, 13 mm, 16 mm) memungkinkan Anda untuk menghitung karakteristik refraktori secara akurat dan menggunakannya untuk menyelesaikan sejumlah besar tugas pada organisasi perlindungan kebakaran.

Aplikasi

MBOR adalah bahan serbaguna, fungsinya tidak terbatas pada perlindungan terhadap api. struktur bangunan.

Paling sering digunakan MBOR:

. sebagai bahan tahan api dalam konstruksi dan renovasi bangunan dan struktur dari semua jenis, khususnya untuk meningkatkan tahan api struktur logam, proteksi kebakaran pada saluran udara, sistem ventilasi dan pembuangan asap.

sebagai insulasi panas dan insulasi suara tempat industri dan perumahan, peralatan industri, tungku, boiler, saluran pipa air panas, penukar panas, turbin.

Kami menggunakan MBOR sebagai salah satu komponen dalam sistem perlindungan kebakaran untuk saluran udara (Isovent ®) dan struktur logam (Izovent ® -M). Selain itu, MBOR memiliki sertifikat NG dan dapat digunakan sebagai materi independen.

|  |

Keuntungan MBOR

Keserbagunaan

Bahan ini digunakan untuk proteksi kebakaran pada saluran udara dan struktur logam, untuk insulasi cerobong suhu tinggi, untuk insulasi termal dan proteksi kebakaran pada dinding, lantai dan langit-langit.

Keramahan lingkungan

Tidak beracun dan tidak membentuk senyawa beracun dengan zat lain. Tidak mengandung resin fenol formaldehida.

"3 in 1"

Ini memiliki sifat insulasi panas dan suara.

Daya tahan

Dengan tidak adanya kerusakan mekanis, masa pakai tidak terbatas.

Instalasi MBOR

Tergantung pada permukaan yang akan dilindungi, MBOR diikat menggunakan perban yang terbuat dari kawat baja, kisi multifungsi atau komposisi perekat.

|  |

|  |

Karakteristik teknis MBOR

| Parameter | MBOR-5F | MBOR-8F | MBOR-10F | MBOR-13F | MBOR-16F |

|---|---|---|---|---|---|

| Kepadatan, g / m 2 | 80- 100 | 80- 100 | 80- 100 | 80- 100 | 80- 100 |

| Konduktivitas termal tidak lebih dari (22 ± 5) ° СW / (m K) | 0,038 | 0,038 | 0,038 | 0,038 | 0,038 |

| Panjang (mm) | 20.000 ± 100 | 20.000 ± 100 | 20.000 ± 100 | 12.000 ± 100 | 12.000 ± 100 |

| Lebar (mm) | 1000/1500 | 1000/1500 | 1000/1500 | 1000/1500 | 1000/1500 |

| Ketebalan (mm) | 5 | 8 | 10 | 13 | 16 |

Insulasi yang tidak mudah terbakar tidak hanya mengurangi pertukaran panas bangunan dengan lingkungan, tetapi juga memastikan keamanan api bangunan. Bahan tahan api basalt digunakan untuk bangunan industri dan rumah tangga dalam bentuk apa pun, termasuk pemandian, ruang uap, cerobong asap, boiler, dan sejenisnya. Karakteristik dan keunggulan insulasi basal dijelaskan oleh asal material, dan pilihan modifikasi insulasi tergantung pada kondisi penggunaan.

Asal dan produksi serat basal

Untuk pertama kalinya, serat basal ditemukan dalam letusan gunung berapi. Batuan cair (langsung basal) berada di permukaan bumi dan membeku, berubah menjadi serat yang sangat kuat.

Selanjutnya, bahan alami yang ditemukan mulai berproduksi secara buatan. Untuk batu ini dipanaskan hingga 1500 derajat. Kemudian dituangkan ke dalam drum peniup khusus, di mana semburan batu cair mengeras, berubah menjadi serat sepanjang 50 milimeter, yang tebalnya sekitar 7 mikron. Benang yang lebih panjang dibentuk menggunakan resin fenol-formaldehida. Pada tahap akhir, serat yang diperoleh ditekan, berubah menjadi wol basal.

Struktur bahan insulasi batu sepenuhnya konsisten dengan "desain" prototipe - wol kapas: ketahanan termal dari bahan disediakan oleh adanya banyak gelembung udara yang terletak di antara rambut.

Di bawah nama umum "wol mineral" bersama dengan bahan dari basal, wol kaca yang terbuat dari gelas cair dan wol terak (dari terak tanur tiup) jatuh. Tapi isolasi tahan api basal dianggap yang terbaik. Itu tidak menyerap kelembaban dari udara, sebagai "suku" nya (semua varietas lainnya wol mineral), beralih dari isolasi termal menjadi konduktor panas. Dibandingkan dengan material basal terak lebih ramah lingkungan. Lebih mudah untuk bekerja dengannya dibandingkan dengan dengan wol kaca (tidak begitu menyakitkan tangannya).

Keuntungan dan kerugian materi

Keuntungan menggunakan bahan dari serat basalt ditentukan oleh sifat-sifatnya, termasuk:

- tidak mudah terbakar (titik lebur tinggi - 1114 derajat);

- tidak ada asap dan asap berbahaya ketika dipanaskan pada suhu kritis (basal adalah batu alam, dan resin fenol-formaldehida dalam bahan bersertifikat dinetralkan pada tahap produksi atau tidak digunakan sama sekali);

- permeabilitas uap (0,3 - 0,6 mg / m * h * Pa);

- hidrofobik (isolasi basal tidak menyerap uap air dari udara);

- tidak ada susut;

- resistensi getaran;

- berbagai macam kepadatan, meningkatkan berbagai aplikasi bahan tahan api;

- resistensi terhadap lingkungan asam-basa;

- kekuatan tinggi (pelat 80 kPa diproduksi, deformasi mereka di bawah kompresi tidak melebihi 10%, bahan ini dapat digunakan untuk isolasi dari sisi luar atap datar yang sedang beroperasi);

- kedap suara yang baik (karena struktur serat lembut gumpalan serat basal);

- isolasi termal yang sangat baik (dari 0,034 hingga 0,048 W / m * s);

- berat dan ketebalan sendiri kecil (isolasi basal tidak membebani struktur yang dilindungi).

Beberapa keuntungan dalam kondisi tertentu terlihat seperti kerugian. Misalnya, konstruksi menurut standar Eropa dilakukan dari bahan anti-uap. Dan untuk arsitektur kayu, konstruksi bata, busa dan beton aerasi, sebaliknya, penting bahwa permeabilitas uap isolasi lebih tinggi daripada indikator dinding yang sama. Selain itu, hidrofobisitas hanya meluas ke kelembaban yang terkandung di udara. Jika air masuk ke permukaan wol basal, air itu akan berhasil diserap. Hal yang sama berlaku untuk kondensat. Oleh karena itu, dengan kemungkinan titik embun, isolasi basaltik harus diisolasi dari sisi dinding dengan lapisan kedap uap.

Kerugiannya juga dapat disebabkan oleh debu yang tinggi selama bekerja, daya rekat yang buruk pada perekat dan kebutuhan untuk menggunakan cat yang dapat menyerap uap mahal. Selain itu, ketika menggunakan modifikasi bahan murah, emisi uap formaldehida harus diharapkan.

Bidang aplikasi

Tergantung pada jenis isolasi basal digunakan tidak hanya untuk menyediakan isolasi untuk dinding, lantai, atap bangunan. Bahan yang tidak mudah terbakar sangat diperlukan untuk pembentukan sabuk api di luar dan di dalam bangunan.

Gulungan basal membungkus pilar logam, tiang kayu, saluran kabel bangunan industri, saluran udara, dan elemen komunikasi sistem pendingin udara.

Jika terjadi kebakaran, api dan asap menyebar melalui bangunan terutama melalui sistem ventilasi yang menembus beberapa ruangan. Saluran logam dapat berubah bentuk dan terbakar di bawah pengaruh suhu tinggi. Nyala api, dalam kepatuhan terhadap perkelahian wajib atau alami, langsung menyebar ke seluruh struktur, dan ini berbahaya bagi kehidupan orang-orang dan keamanan properti.

Penggunaan sistem pendingin basal, membantu jika terjadi kebakaran untuk mencegah depressurisasi dan penyalaan plafon di persimpangan dengan saluran ventilasi.

Fitur menggunakan berbagai jenis isolasi

Penggunaan serat basal diakui sebagai cara paling sederhana untuk mengatur penghalang api, yang memungkinkan untuk meningkatkan ketahanan api saluran hingga tiga jam. Serat batu diterapkan dengan cara disemprot. Pada saat yang sama pada permukaan yang diperlakukan membentuk lapisan yang seragam. Hanya operator berpengalaman dengan peralatan khusus yang dapat bekerja dengan bahan yang begitu rumit. Selain itu, metode menciptakan proteksi kebakaran ini membutuhkan persiapan permukaan yang hati-hati (pembersihan, primer), ini memberikan daya rekat yang tinggi dari bahan berserat dan meningkatkan biaya tenaga kerja, yang merupakan kelemahan dari metode ini.

Keunikan dari pembentukan penghalang perlindungan api dari saluran dengan bantuan basalt tikar atau piring adalah penggunaan perban logam. Kerugian dari metode ini jelas: ketika perban terbakar selama kebakaran, lapisan pelindung struktur runtuh (rusak sebagian). Tetapi di Rusia dan di negara-negara CIS, sistem tahan api basal tersebar luas karena biaya rendah dan tidak mudah terbakarnya wol batu.

Penghalang pelindung api "Bison" adalah kain basal dari serat yang diikat, dilapisi dengan foil di kedua sisi. Bahan ini dibuat tanpa komposisi perekat dan pengikat. Berkat foil yang dipoles, hingga 97% panas terpantul, yang berpotensi dalam situasi kritis (jika terjadi kebakaran) dapat dipindahkan ke saluran ventilasi. Bahan digulung disediakan dalam segmen 20 meter, lebar 1 meter.

Metode perlindungan refraktori kompleks yang paling efektif sistem ventilasi . Metode ini adalah penggunaan bersama dari mastics karet-butilfenol dan kanvas dasar basal dari ketebalan yang berbeda. Tahapan pembentukan penghalang refraktori:

- diproses dengan damar wangi (tahan panas 1300 ° C) ke permukaan saluran dan pengencang;

- membungkus saluran ventilasi dengan kanvas basal (lapisan luar foil);

- diproses dengan damar wangi dari kain basal;

- membuat lapisan kedua kanvas basal.

Seluk-beluk instalasi

Lapisan tahan api dari wol basal dibentuk setelah pembersihan menyeluruh, menurunkan permukaan dan aplikasi selanjutnya dari perekat tahan api untuknya. Lem diterapkan menggunakan alat melukis standar (kuas dan spatula).

Bahan dipotong menggunakan gunting konstruksi standar atau pisau tajam.

Selama semua operasi dengan wol basal, perawatan harus diambil (lindungi mata Anda dengan kacamata, alat pernapasan dengan masker, dan tangan dengan sarung tangan). Setelah bekerja dengan bahan yang berdebu, pakaian bekas dibuang, karena tidak mungkin untuk membersihkan atau mencucinya. Segera setelah menerapkan perekat ke elemen struktural (sampai komposisi perekat dibekukan), web dipasang.

Tepi material pada sambungan yang terbentuk selama pemasangan, dipasang dengan pita aluminium. Saat memotong kain, berikan margin untuk tumpang tindih pada sambungan minimal 5 sentimeter.

Penting untuk menutup semua elemen pengikat dan pagar (stud dan braket) dengan pengancing dan pagar dari area yang terisolasi. Ini adalah satu-satunya cara untuk menjamin keamanan gedung sepenuhnya. Saluran udara tidak perlu finishing berikutnya.

Yang paling penting adalah kontrol kualitas lapisan, pilihan bahan yang benar: kain tahan api basalt dengan ketebalan dan lem yang cukup dengan karakteristik yang sesuai. Penting juga untuk memilih dengan benar jenis permukaan bahan isolasi, yang setiap versi berbeda dengan parameter konduktivitas termal, insulasi suara, dan kepadatan.

Varietas dan pelabelan

Pemanas yang digulung tahan api basal dibuat dalam beberapa modifikasi. Dalam pelabelan, ini dimanifestasikan sebagai berikut: bahan foil ditunjukkan dengan huruf "F", keberadaan silikon ditunjukkan oleh huruf "K". Jika hurufnya termasuk huruf "C" - insulasi dilapisi dengan fiberglass di satu sisi, jika "C2" ada di kedua sisi, "CC" adalah fiberglass. Dan penunjukan "MBOR-5" melaporkan bahwa isolasi basal tanpa menghadap.

Bahan roll tahan api basalt memiliki ketebalan 5 hingga 16 mm. Mereka dapat digunakan pada suhu dari -200 hingga +900 derajat. Kerapatan berkisar dari 500 hingga 1900 g / sq. m - untuk MBOR. Dari 600 hingga 2000 g / sq. m - untuk insulasi dengan foil, dari 625 hingga 2025 g / sq. m - untuk kain basal dengan fiberglass.

Jika Anda membutuhkan isolasi suara yang bagus, opsi terbaik - ketebalan insulasi tahan foil api 16 milimeter. Tingkat kebisingan tidak melebihi 31 dB. Bahan foil memiliki ketahanan api terbaik karena pantulan permukaan mengkilap panas. Selain itu, dengan peningkatan ketebalan kanvas meningkatkan efisiensi refraktori.

Tarif: 1, Rata-Rata: 5.00