Atap dan atap datar terbuat dari beton busa monolitik.

Desain dasar isolasi termal untuk atap datar modern.

|

|

| Beras. 2. Tampilan atap tradisional modern. 2 - jaring penguat; 3 - screed semen; 5 - lapisan isolasi termal yang terbuat dari wol mineral atau polistiren yang diperluas. |

Beras. 3. Atap datar dengan beton busa monolitik. 1 - Karpet anti air; 2 - Screed terbuat dari beton busa struktural D600; 3 - Lapisan insulasi termal dan lereng ke corong drainase terbuat dari beton busa ekstra ringan D200. |

Tabel 1. Pembenaran tesis komparatif untuk pilihan desain atap datar.

|

Bahan atap isolasi termal |

Wol mineral |

Plastik busa |

Beton busa monolitik |

|

|

Jenis bahan |

Serat mineral dengan pengikat organik (resin fenol-formaldehida) |

Organik |

Anorganik |

|

|

Penyusutan selama operasi |

Dimensi geometris pelat berkurang dan atapnya runtuh. |

|||

|

Perilaku pemanasan |

Degradasi termal pengikat organik |

Penghancuran termal |

Suhu pengoperasian hingga 400 derajat. |

|

|

Kekuatan Tekan |

Tidak ada kuat tekan, ada beban pada deformasi 10%. Indikator ini tidak sesuai dengan pekerjaan nyata. |

Kekuatan yang cukup - mulai 0,3 MPa (10 kali lebih tinggi dari wol mineral dan plastik busa.) |

||

|

Penyerapan air |

Lebih tinggi dari busa polistiren, tetapi jauh lebih rendah dari kapas. Hanya lapisan luar beton busa setebal 10 mm yang basah. Beton busa “mengering sendiri” seiring waktu karena hidrasi semen. |

|||

|

Sifat mudah terbakar |

Pengikat polimer wol mineral terbakar |

Mudah terbakar, terbakar dengan pelepasan gas beracun |

Benar-benar tidak mudah terbakar. |

|

|

Desain pai atap |

Heterogen |

Struktur atapnya homogen: insulasi termal, lereng, dan screed terbuat dari bahan yang sama. |

||

|

Proses padat karya dalam memotong pelat material di persimpangan dengan tembok pembatas, komunikasi, dll. Jembatan dingin dimungkinkan pada sambungan pelat. |

Mengisi relief apa pun dengan mudah. Tidak ada sambungan antar pelat. |

|||

|

Daya tahan atap |

Selama pengoperasian, busa polistiren dan pengikat fenol-formaldehida dari wol mineral dihancurkan. |

Selama operasi, beton busa meningkatkan kekuatannya. |

||

|

Tinggi, dengan mempertimbangkan bahan untuk membuat lereng dan screed |

Rendah, sehingga seluruh elemen atap terbuat dari beton busa ringan |

|||

|

Cacat karpet atap |

Tekanan berlebihan tercipta di bawah karpet anti air, sehingga menciptakan gelembung udara. |

Tekanan berlebih didistribusikan di dalam ruang pori beton busa, tanpa terbentuknya gelembung. |

||

Penyusutan saat digunakan.

Plastik busa dan wol mineral berkurang ukurannya selama pengoperasian, terutama di bawah beban dari lapisan atap di atasnya. Pada saat yang sama, “kue” atap meluncur ke bawah, merobek lapisan kedap air dari tembok pembatas.

|

|

| Beras. 4. Atap tradisional dengan insulasi termal yang terbuat dari wol mineral atau polistiren yang diperluas selama 2 tahun setelah pemasangan. 1 - karpet anti air; 2 - jaring penguat; 3 - screed semen; 4 - kerikil tanah liat yang diperluas untuk membuat lereng ke corong drainase; 5 - lapisan isolasi termal yang terbuat dari wol mineral atau polistiren yang diperluas. |

Gambar.5. Atap yang sama setelah 3-5 tahun beroperasi. Kerusakan pada lapisan kedap air di persimpangan dengan tembok pembatas karena penurunan lapisan isolasi termal ditunjukkan. 1 - lapisan wol mineral atau polistiren yang diperluas setelah penyusutan selama operasi selama 1-3 tahun. |

Selain itu, karena beban salju yang tidak merata, beban mekanis (orang berjalan di atas atap sepanjang jalur tertentu, dan tidak merata di seluruh atap), karena heterogenitas bahan insulasi itu sendiri dan ketebalan mortar screed yang tidak merata di atap tradisional, pembentukan cekungan pada bidang atap, yang disebut lensa, terjadi di tempat penumpukan air. Atapnya menjadi “kental” seiring waktu. Di tempat-tempat di mana "lensa" terbentuk, screed biasanya rusak, dan jika terjadi pelanggaran sekecil apa pun terhadap kekencangan lapisan atas karpet atap, air dari lensa masuk ke atap.

Pada atap yang terbuat dari beton busa, pembentukan “lensa” dan cekungan tidak mungkin terjadi meskipun ada orang yang terus-menerus berada di atas atap, karena beton busa adalah bahan yang kaku dan tahan lama.

Kekuatan Tekan

Wol mineral dan plastik busa, termasuk yang diekstrusi, tidak memiliki kekuatan tekan. Mereka dicirikan oleh nilai beban selama deformasi. Indikator ini memberi kita nilai kekuatan yang menunjukkan material dipadatkan 10%. Itu. dalam keadaan tidak terkompresi, baik wol mineral maupun plastik busa tidak mampu menahan beban.

Kekuatan pada deformasi 10% wol mineral dengan kepadatan 100-150 kg/m 3 dan busa ekstrusi tidak melebihi 300 kPa (0,3 MPa). Kekuatan beton busa dengan massa jenis 200 kg/m 3 dimulai dari 0,3 MPa (300 kPa). Itu. beton busa dapat menahan beban yang sama seperti wol mineral atau busa ekstrusi bila dikompresi sebesar 10%. Namun di bawah beban seperti itu, beton busa TIDAK berubah bentuk.

Penyerapan air pada beton busa.

Kebanyakan bahan isolasi termal yang digunakan pada atap memiliki daya serap air yang tinggi. 60% bahan atap isolasi termal diwakili oleh berbagai jenis wol mineral, penyerapan air sebenarnya mencapai 70% volume (1500% berat). Angka ini melebihi daya serap air beton busa sebesar satu atau bahkan dua kali lipat.

Standar negara tidak mengatur penyerapan air dari wol mineral, karena dipahami bahwa bahan ini hanya boleh bekerja dalam kondisi di mana kemampuan menyerap air sama sekali tidak ada. Secara alami, dalam praktiknya, di bawah kondisi lokasi konstruksi nyata, hal ini tidak mungkin - baik selama masa kerja maupun selama operasi. Selain itu, praktik menunjukkan bahwa hampir tidak mungkin mengeringkan wol mineral yang direndam, terutama pada kondisi lapisan bawah kue atap, yang tidak dapat berventilasi.

Situasi penyerapan air sedikit lebih baik untuk plastik berbusa polimer, termasuk busa polistiren ekstrusi kualitas tertinggi yang dapat dicapai saat ini. Meskipun “angka kertas” untuk penyerapan air oleh plastik busa rendah, kita lupa bahwa di atas plastik busa terdapat bahan untuk membuat kemiringan atap. Dalam kebanyakan kasus, ini adalah bahan curah termurah - tanah liat yang diperluas, di atasnya dibuat screed semen, atau bahan lembaran dipasang (lembaran asbes-semen, papan partikel berikat semen, dll.). konstruksi atap yang sama dibuat menggunakan lempengan wol mineral. Namun dalam hal ini tidak begitu penting, karena penyerapan air pada wol mineral sudah sangat besar.

Lapisan tanah liat yang mengembang memiliki ketebalan 50 hingga 400 mm dan merupakan rongga di bawah screed yang mampu menyerap 25 hingga 200 liter air per meter persegi! Selain itu, jika terjadi kebocoran melalui screed, kebocoran pada bangunan dapat terletak pada jarak puluhan meter darinya, sehingga terdapat jalur bebas pada lapisan tanah liat yang mengembang. Mendeteksi kerusakan pada lapisan kedap air atap sangatlah sulit. (Lihat Gambar 5.)

Atap dengan beton busa monolitik berperilaku sangat berbeda. Beton busa ringan khususnya dilindungi sepenuhnya dari kebocoran air oleh lapisan beton busa “screed” struktural, yang menyerap air hingga kedalaman sekitar 10 mm. Jika lapisan kedap air rusak, massa beton busa dapat menghentikan pergerakan uap air lebih dalam ke atap. Perlu juga dicatat bahwa fakta luar biasa dari beton busa yang mengering sendiri adalah bahwa air yang terperangkap di dalam massa beton busa digunakan oleh matriks semen material untuk melanjutkan reaksi hidrasi yang terjadi dengan pengikatan kimiawi dari uap air bebas. Reaksi hidrasi memadatkan struktur beton busa dan menghentikan pergerakan uap air lebih lanjut. Jika terjadi kerusakan serius pada karpet atap, atap akan mengeras secara lokal - hanya di lokasi kerusakan, dan tidak di bawah seluruh permukaan screed, seperti saat menggunakan tanah liat yang diperluas untuk membuat lereng di atas plastik busa dan wol mineral.

|

|

| Beras. 5. Kebocoran air ke atap tradisional. Melalui lapisan kedap air yang rusak, air mengisi lapisan kerikil tanah liat yang mengembang dan rongga di bawah lapisan insulasi termal. Kemudian, melalui celah di dasar atap, air masuk ke dalam ruangan. 1 - kerusakan pada lapisan karpet kedap air; 2 - lapisan air di atas isolasi termal; 3 lapisan air di bawah isolasi termal. |

Beras. 6. Kebocoran air pada atap beton busa melalui lapisan kedap air terlokalisasi pada titik penetrasi. 1 - lapisan kedap air; |

Sifat mudah terbakar

Plastik busa terbakar dengan baik - berkat banyaknya kebakaran, warga yang paling jauh dari industri konstruksi mengetahui hal ini. Pembakaran plastik busa disertai dengan pelepasan gas beracun, yang terjadi tidak hanya selama pembakaran, tetapi juga dengan sedikit peningkatan suhu. Satu tetes pengelasan saat melakukan proteksi petir di atap, dan kemungkinan besar terjadi kebakaran, bahkan selama masa konstruksi bangunan.

Wol mineral tidak terbakar, tetapi membara. Pembakaran dipastikan oleh pengikat fenol-formaldehida. Secara alami, ketika terbakar, tidak ada barang bagus yang akan dilepaskan ke atmosfer.

Beton busa adalah batu berbusa, dan batunya tidak terbakar. Sebaliknya, beton busa dapat digunakan sebagai proteksi kebakaran, misalnya untuk struktur logam.

Desain pai atap.

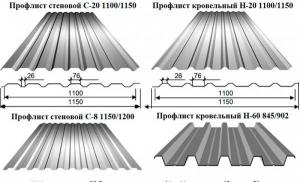

Desain atap datar modern terdiri dari beberapa elemen. Seperti yang telah kami jelaskan di bagian “penyerapan air”, ini adalah tiga lapisan:

Lapisan isolasi termal (wol mineral atau busa polistiren);

Lapisan yang membentuk kemiringan atap menuju corong drainase (kerikil tanah liat yang diperluas);

Screed (mortar semen-pasir dengan bahan mesh atau lembaran penguat).

Dalam hal menggunakan beton busa monolitik, lapisan insulasi termal dan lapisan pembentuk lereng terbuat dari beton busa monolitik ekstra ringan dengan kepadatan 200 kg/m3, yang secara signifikan meningkatkan perlindungan termal atap. Screed di atas lapisan ini juga terbuat dari beton busa, hanya saja lebih tahan lama dan padat, dengan kepadatan 500 kg/m3.

Secara alami, bahan homogen, karena afinitasnya, bekerja lebih baik baik dari segi termal maupun struktural. Tidak ada kemiringan, pengelupasan, gelembung atau cacat lainnya pada atap yang biasa terjadi pada atap tradisional.

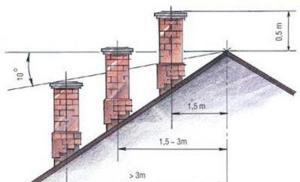

Fitur struktur atap

Saat membuat lapisan insulasi termal dari bahan pelat, kesulitan selalu muncul saat melakukan insulasi termal elemen arsitektur kompleks di atap, di tempat lewatnya komunikasi (kabel listrik, ventilasi, saluran pembuangan, dll.), tempat pemasangan peralatan bangunan di atap (AC, dll). Pemotongan pelat secara akurat membutuhkan banyak tenaga kerja dan praktis sulit dikendalikan. Biasanya, semua tempat ini akan mengalami masalah pembekuan dan basah di kemudian hari.

Beton busa monolitik mengisi semua rongga di atap, membentuk cangkang hangat bangunan yang berkesinambungan, membuat atap menjadi monolit. Menurut definisi, masalah yang dijelaskan di atas tidak muncul pada atap tradisional.

Daya tahan atap

Baik polistiren yang diperluas maupun wol mineral (yang mengandung pengikat polimer), seperti bahan polimer lainnya, dapat rusak selama pengoperasian. Terutama dalam kondisi atap ekstrim yang berhubungan dengan panas berlebih dan seringkali lembab.

Ratusan buku dan artikel memberi tahu kita bahwa polimer apa pun memiliki masa pakai yang terbatas. Hal ini terutama berlaku untuk polimer isolasi termal.

Beton busa, seperti beton lainnya, hanya memperoleh kekuatan saat digunakan. Penelitian kami sendiri menunjukkan bahwa beton busa yang memiliki kekuatan 0,3 MPa pada umur 28 hari, akan menguat menjadi 0,5 - 0,7 MPa setelah satu tahun beroperasi. Ingatlah bahwa pengerasan terjadi ketika uap air bebas dalam material terikat, yang menyebabkan beton busa mengering sendiri, bahkan dalam kondisi tertutup.

Atap yang terbuat dari beton busa monolitik lebih ringan dibandingkan atap tradisional, sehingga dalam beberapa kasus menjadikan pemasangannya sebagai pilihan yang tidak terbantahkan, terutama saat melakukan pekerjaan rekonstruksi.

Meja 2. Berat atap tradisional yang diisolasi dengan busa polistiren.

|

Bahan |

Ketebalan, mm |

Massa jenis, kg/m3 |

Berat kg/m2 |

|

|

Isolasi termal atap |

Polistiren yang diperluas |

|||

|

Kemiringan atap |

Tanah liat yang diperluas |

(Nilai rata-rata dari 50 hingga 350 mm)* |

||

|

Screed untuk karpet gulungan stiker |

Pasir semen dengan jaring penguat |

|||

|

Berat total atap 1 m 2 |

||||

Meja 3. Berat atap yang diisolasi dengan beton busa monolitik.

Harap dicatat bahwa beton busa monolitik memungkinkan kemiringan yang lebih kecil dibandingkan atap tradisional dengan screed tanah liat yang diperluas.

Cacat pada karpet atap.

Cacat paling umum pada atap tradisional adalah adanya pembengkakan pada karpet atap saat dipanaskan di musim panas. Ini terjadi ketika uap air di bawah lapisan kedap air dipanaskan. Atap beton busa praktis bebas dari cacat jenis ini, karena kelebihan tekanan uap air didistribusikan secara merata di ruang pori beton busa. Mekanisme fenomena ini dibahas lebih rinci dalam artikel kami “Screed beton busa penyangga dalam rekonstruksi atap datar” di majalah “Bahan Bangunan” bulan November 2012.

Lampiran 1. Bekerja dalam kondisi musim dingin

Kerugian utama atap dengan beton busa monolitik adalah terbatasnya kemungkinan untuk pekerjaan musim dingin. Produksi industri beton busa dimungkinkan pada suhu positif, karena berbagai alasan - yang utama adalah pembekuan selang pasokan air. Selain itu, kami pada dasarnya tidak menyarankan melakukan pekerjaan atap dalam kondisi musim dingin, juga karena beberapa alasan:

- Konsumsi gas yang berlebihan untuk menghilangkan es dan salju;

- Pengeluaran berlebihan untuk upah untuk menghilangkan es dan salju;

- Ketidakmampuan mengendalikan tidak adanya salju dan es di dalam struktur atap;

- Konsumsi gas yang berlebihan untuk merekatkan lapisan kedap air;

- Kerusakan material dan peralatan akibat embun beku.

Namun, perlu dicatat bahwa teknologi ini memungkinkan pekerjaan dilakukan pada suhu hingga -7 derajat.

Lampiran 2. Beton polistiren sebagai insulasi.

Penggunaan beton polistiren pada atap seringkali tidak dapat dibenarkan karena alasan ekonomi, karena butiran busa polistiren, yang merupakan bahan pengisi, seringkali harganya terlalu mahal.

Pada saat yang sama, ada keadaan negatif tambahan yang harus diperhitungkan ketika bekerja dengan materi ini. Butiran polistiren mengecil selama pengoperasian. Hasilnya, setelah satu atau dua tahun, alih-alih beton polistiren, kami mendapatkan beton berpori besar dengan serpihan polistiren yang diperluas. Akibatnya, kekuatan dan konduktivitas termal beton polistiren menurun tajam. Foto di bawah menunjukkan balok polistiren berumur 5 tahun.